| Tamaño del mandril | 8″ |

| Diámetro máx. de mecanizado | Φ320 |

| Longitud máx. de mecanizado | 150 mm |

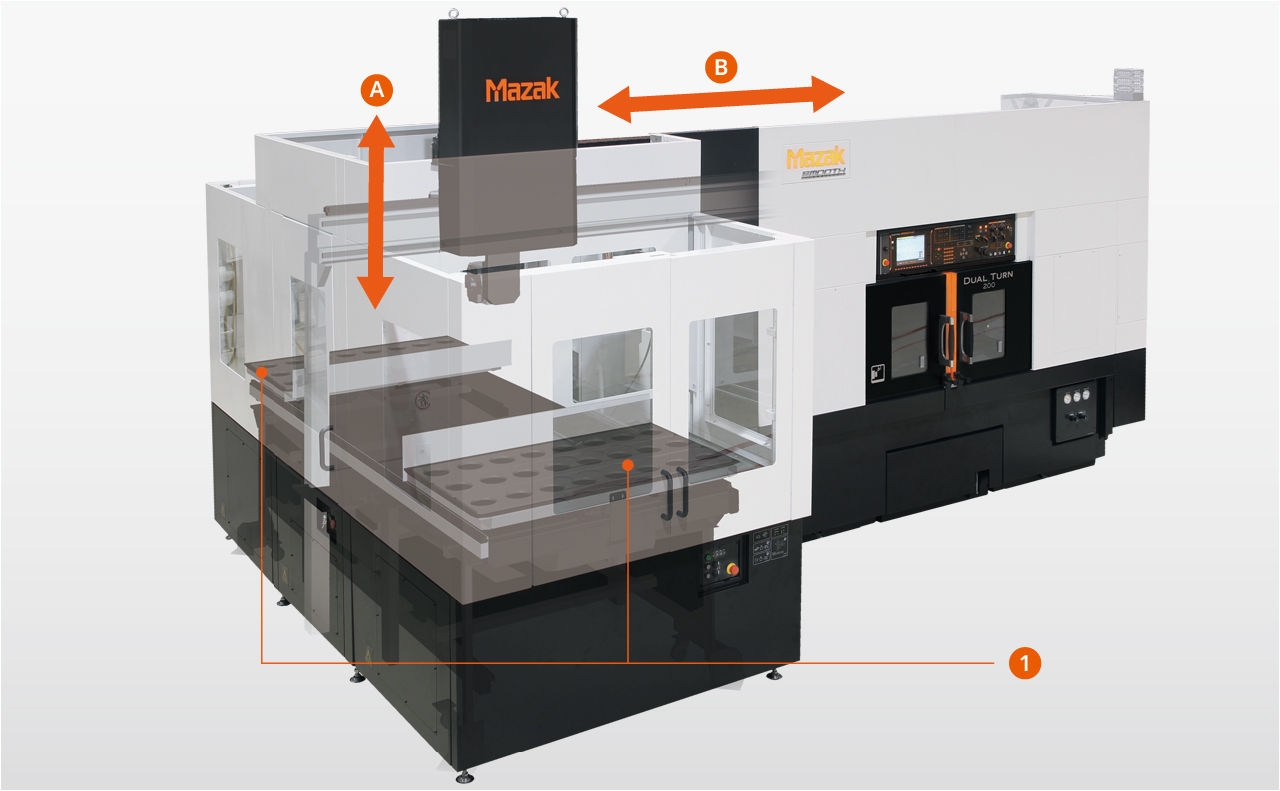

Centros de torneado CNC

DUAL TURN 200

- Estructura simétrica de 2 husillos y 2 torretas

- El mecanizado simultáneo en ambos husillos y la transferencia automática del primer al segundo husillo permiten un mecanizado continuo

- Reducción del 30% del espacio de suelo en comparación con dos centros de torneado CNC de 2 ejes de la misma clase

- Teniendo en cuenta el espacio muerto entre las máquinas, el almacenamiento de trabajos en proceso, las áreas de mantenimiento y los transportadores de chips, la diferencia de espacio se hace aún mayor.

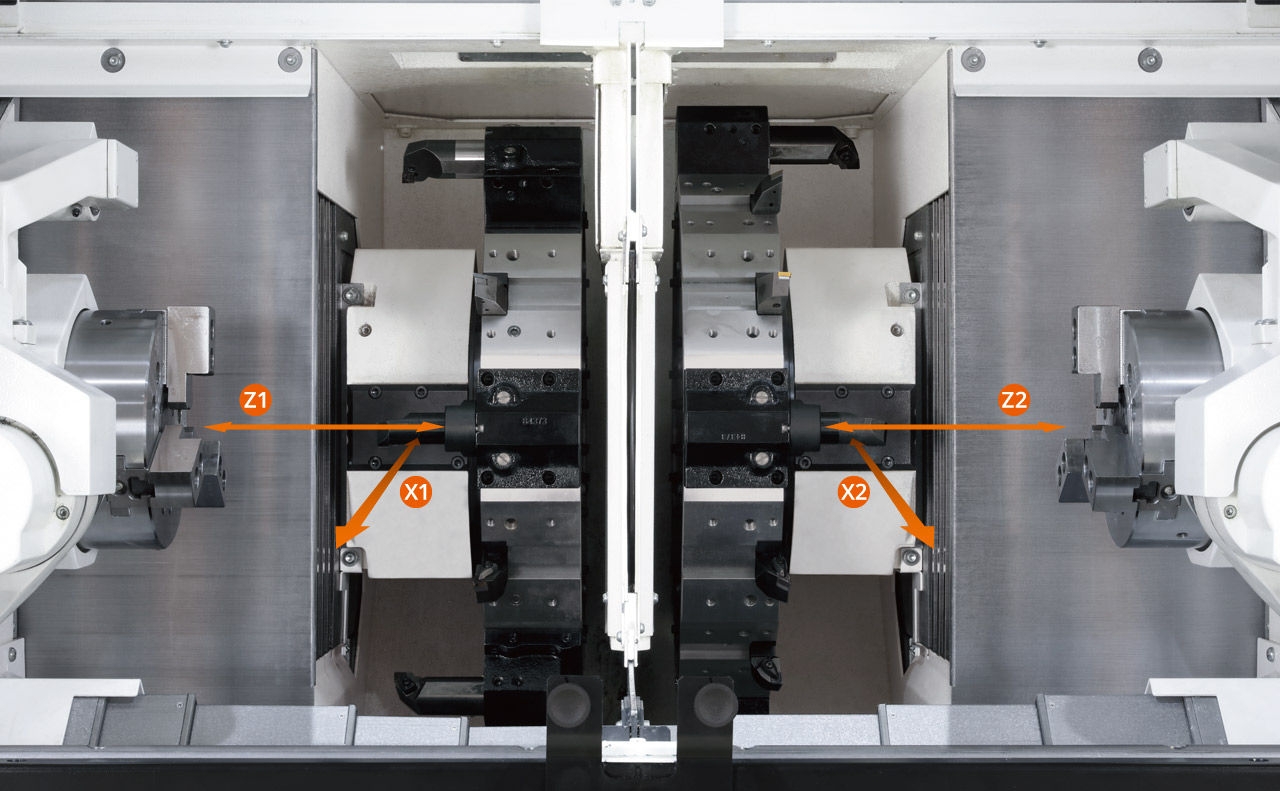

Estructura simétrica para la productividad

Husillo y torreta simétricos

Dos husillos/torretas con la misma capacidad de mecanizado están equipados en ambos lados de la estructura. El husillo del motor incorporado garantiza un mecanizado de alta precisión en todos los rangos de revoluciones, desde baja velocidad hasta alta velocidad. Con la indexación rotativa sin elevación, se puede realizar un amarre y desenganche de la torreta a alta velocidad con una interferencia mínima.

Mecanizado continuo con transferencia automática de piezas

La función de transferencia automática de alta velocidad y alta precisión puede hacer posible un mecanizado continuo OP1 y OP2 altamente eficiente con una sola operación de mandril.

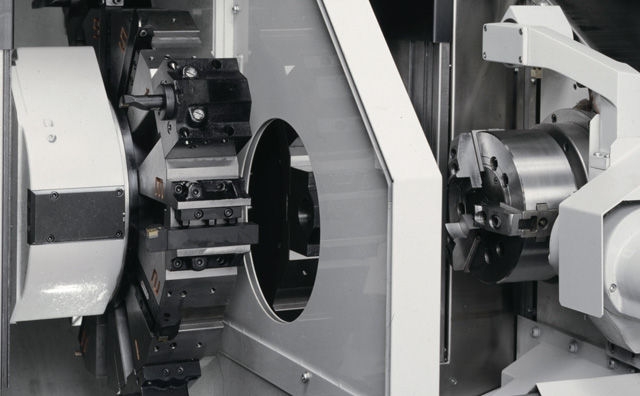

Partición automática para mecanizado independiente en ambas áreas

La separación completa del área de mecanizado evita que las virutas y el refrigerante se dispersen desde el otro lado. Es posible mecanizar los lados izquierdo y derecho por separado, o reemplazar una pieza mientras se mecaniza la otra.

Alta productividad y ahorro de espacio

No hay inventario en proceso debido a la integración de procesos

La transferencia automática integra el mecanizado de OP1 y OP2 del proceso de torneado. Esto eliminará el inventario en proceso para el mecanizado de piezas.

Mejora significativa de la productividad por área (espacio reducido)

El espacio de suelo se puede reducir en un 30% en comparación con dos centros de torneado CNC de 2 ejes de la misma clase. (En comparación con nuestros productos)

Reduce significativamente la distancia a pie y la carga de trabajo del operador.

Diversas opciones de automatización para adaptarse a su estilo de producción

Sistema de descarga automática

El sistema básico está equipado con un dispositivo de descarga de piezas, que puede descargar la pieza del producto terminado a la mesa receptora, simplemente uniendo el material al mandril del husillo principal.

Alimentador de barras + Mano de descarga

Las barras se alimentan automáticamente mediante un alimentador de barras y los productos terminados se pueden descargar con la mano que descarga.

Capacidad de trabajo del bar: 65 mm

Sistema Gantry Loader

Se puede realizar un mecanizado automático y continuo a partir de los procesos OP1 y OP2 para piezas de mandril/eje. El material se carga automáticamente en la máquina y el robot de pórtico descarga la pieza terminada.

El cargador tipo pórtico (transportador de piezas de 2 palés) reduce el tiempo de operación de carga/descarga de la pieza* en un 20% en comparación con los sistemas anteriores.

* Tiempo de funcionamiento interno de la máquina

Cargador Gantry anterior: 25,1 segundos → GL-100: 20,7 segundos

Velocidad de giro más rápida: Eje A 100 m/min, eje B 180 m/min

Carga y descarga más rápidas de piezas: Se mejoró el asiento de la pieza en el portabrocas al colocar el cabezal contra la pieza

Facilidad de programación mediante la programación conversacional de MAZATROL

Reducción del 75% del tiempo de preparación de la primera pieza

La configuración de la primera pieza de trabajo, desde la programación hasta la verificación de la trayectoria de la herramienta, la configuración de la herramienta y la configuración de las coordenadas de trabajo, se puede realizar en un período de tiempo muy corto. En comparación con otros sistemas CNC, la configuración de la primera pieza se puede reducir hasta en un 75%.