Las tiendas reales ofrecen soluciones reales a los retos empresariales actuales

La integración o conexión de software CAD/CAM a una máquina herramienta puede aumentar el factor de confianza a la hora de mecanizar sus complejas piezas médicas. Cuando estos sistemas se combinan con la avanzada tecnología de control SMOOTH de Mazak, no sólo se obtienen valiosos datos en tiempo real en la máquina, sino también la capacidad de generar simulaciones de programas de piezas más precisas, lo que a su vez aumenta enormemente las probabilidades de que su taller produzca una buena primera pieza, minimizando así el tiempo de prueba.

Cuando los talleres ejecutan una simulación en una máquina Mazak, obtienen una enorme confianza porque la simulación utiliza todos los datos de la máquina proporcionados por nosotros, el OEM. Así, lo que ocurre en la simulación ocurrirá exactamente igual en la máquina siempre que los datos de la herramienta sean precisos.

En ningún lugar es más importante este nivel de confianza que cuando se ejecutan piezas médicas complejas. Los talleres han invertido un gasto considerable en sus máquinas herramienta, necesarias para ejecutar piezas igualmente caras, por lo que el programa debe ser correcto.

Cuando se trata de optimizar las simulaciones de programas de piezas, los fabricantes de equipos originales llevan décadas intentando meter con calzador los sistemas CAM en los controles de las máquinas, con resultados poco satisfactorios, principalmente por dos motivos. Los ordenadores de control de máquinas carecen de la potencia necesaria, y los talleres prefieren que los operarios o programadores no pasen largos periodos de tiempo trabajando en el control de una máquina en el taller. Dicho esto, tiene más sentido proporcionar sistemas CAM con algún tipo de integración perfecta con el control de una máquina; esto estaría más en línea con los intereses de un taller.

Aunque es posible disponer de controles de máquinas más potentes, hacerlo aumentaría considerablemente el coste de un control. Cualquiera puede comprar un ordenador que funcione con CAM por unos 6.000 dólares, pero cuando se intenta incorporar ese ordenador al control de una máquina, se necesitan enormes cantidades de personalización que disparan el coste por encima de los 30.000 dólares. Esto se debe a que el control de una máquina tiene que adaptarse tanto a la parte NC como a la parte PC, y ambas deben trabajar juntas, un equilibrio que sólo se consigue con un costoso hardware personalizado. Además, con las futuras actualizaciones de software, no es factible añadir un nuevo control a una máquina cada vez que cambia la tecnología del software.

En su lugar, Mazak proporciona una interfaz de programación de aplicaciones (API) que permite al software CAM acceder sin problemas a los datos de los controles de sus máquinas. A continuación, el software CAM utiliza esos datos para generar simulaciones de programas de piezas extremadamente precisas. Tal logro nunca fue posible hasta el desarrollo de interfaces más robustas.

Para que esta interfaz sea eficaz, Mazak proporciona esencialmente toda la misma información que se utiliza en sus máquinas a los proveedores de CAD/CAM. A su vez, disponen de los ingenieros de software, el tiempo y la potencia informática necesarios para hacer que los gráficos de simulación sean mucho más nítidos y precisos, además de muy realistas, y luego los vinculan directamente a su sistema CAM. Igualmente importante es que la interfaz mantiene los controles de la máquina asequibles y rentables.

La conexión entre el software CAM y el control de la máquina permite a los talleres producir programas que tienen en cuenta las características específicas de la máquina utilizada y su funcionamiento: sus capacidades, cinemática, herramientas, límites de alcance y similares. Sin estos datos exactos de la máquina, los programadores suelen hacer conjeturas cuando se trata de la verdadera capacidad de alcance de la máquina.

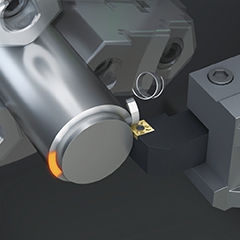

Por ejemplo, un programador seleccionará el utillaje necesario y elaborará un programa de pieza. A continuación, el programa se carga en la máquina. Pero, ¿qué pasaría si se especificara en el programa una herramienta de 4,000" de diámetro, cuando en realidad la herramienta en la máquina mide 3,999" de diámetro? Sí, el programa produciría la pieza, pero sería una pieza mucho más precisa si el programa CAM supiera exactamente cuál es el tamaño de la herramienta. Ahora, en lugar de trabajar en un mundo teórico, la interfaz entre los sistemas CAM y los controles de las máquinas permite a los talleres trabajar en un mundo real con datos reales.

Todo ello elimina enormes conjeturas a la hora de programar una máquina herramienta. Pero lo más importante es que da a los talleres la confianza necesaria para pulsar el botón de inicio de ciclo, saber que un programa se ejecutará exactamente igual que en la simulación y producir una buena pieza a la primera. Esto es especialmente beneficioso cuando se ejecutan piezas complejas de cinco ejes, como las habituales en el sector médico, o siempre que los operarios no puedan ver el interior de la máquina para observar la ejecución de una pieza.