El fabricante de chips da la primicia interna sobre la producción de cámaras de vacío

Mazak se reunió con uno de los principales fabricantes en la industria de chips semiconductores para discutir la escasez de chips y el papel crítico que juega el mecanizado de cámaras de vacío para ayudar a satisfacer la creciente demanda. Según nuestros expertos en la industria, la gran demanda de nuevas cámaras de procesamiento al vacío refleja la necesidad de construir nuevos sistemas para producir chips, así como para reemplazar las cámaras existentes desgastadas.

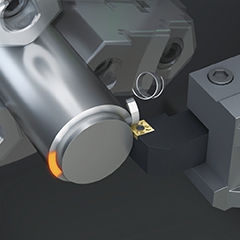

De las miles de cámaras producidas cada año, la mayoría se mecanizan a partir de palanquillas de aluminio y / o acero, con la mayoría del material mecanizado durante el proceso de fabricación. Las cámaras grandes, por ejemplo, pueden comenzar con 12,000 libras de material y terminar pesando solo 1,000 libras o menos. Para ello, los proveedores deben eliminar cantidades masivas de material de manera rápida y rentable, mantener tolerancias extremadamente estrictas y mantener la competitividad. Los proveedores actuales de cámaras de vacío combinan varias de las últimas tecnologías avanzadas de fabricación, incluidos centros de mecanizado horizontal, máquinas de cinco ejes completos y aquellas con capacidad de soldadura por fricción y agitación (FSW). Tales máquinas a menudo cuentan con grandes unidades de almacenamiento de herramientas y se incorporan en sistemas de automatización paletizados.

“Desde una perspectiva de mecanizado, todos los componentes necesarios para producir virutas son cada vez más grandes”, dijo nuestra fuente interna, “pero es un poco irónico que mientras las cámaras y otros componentes y tamaños de oblea son más grandes, las virutas continúen reduciéndose en tamaño”. La antigua oblea de 127 mm es ahora de 330,2 mm y tiende hacia los 450 mm. Las obleas más grandes permiten a los fabricantes aplicar más tinte para poder producir más chips a partir de una oblea.

Las cámaras de vacío más grandes se traducen en tiempos de mecanizado más largos, y dependiendo de la complejidad de la cámara, esos tiempos pueden durar cientos de horas. Esta es la razón por la que muchas empresas que suministran cámaras optan por centros de mecanizado horizontal, como HCN 6800 o HCN 8800 de Mazak, equipados con una capacidad sustancial de almacenamiento de herramientas, hasta 300 herramientas. Y para la producción continua, estos fabricantes incorporan múltiples máquinas en sistemas paletizados automatizados como el PALLETECH de Mazak.

Para la unión de cámaras de vacío, muchos fabricantes han optado por FSW en lugar de métodos de soldadura convencionales. Mazak MegaStir, por ejemplo, proporciona las herramientas FSW que permiten a estos fabricantes no solo unir superficies sin cordones de soldadura convencionales, sino también hacerlo en una máquina multitarea híbrida de 5 ejes Mazak que les permite terminar de cortar las superficies unidas sin tener que quitar la pieza.

Comúnmente considerado un proceso de forja, FSW es muy adecuado para unir aleaciones con bajos puntos de fusión, incluyendo aluminio, cobre y latón, así como manejar soldadura a alta temperatura en aceros y aleaciones a base de níquel. Los productores de cámaras y componentes de cámara han descubierto que FSW aumenta el ciclo de vida total de una cámara ya que no hay cordón de soldadura para degradarse con el tiempo.

La limpieza es fundamental en la producción de cámaras de vacío, por lo que los fabricantes se esfuerzan por limitar el número de veces que tocan o manipulan una pieza. Algunos fabricantes se mueven hacia el mecanizado completo simultáneo de 5 ejes para la producción de cámaras de vacío para minimizar el número de configuraciones.

Con una capacidad completa de 5 ejes, los talleres pueden mecanizar todas las características de una cámara en una configuración, lo que reduce en gran medida la necesidad de manipulación. Las máquinas completas de 5 ejes, incluidas las INTEGREX i-800 de Mazak con eje B basculante y capacidad de giro, sus OCT VARIAXIS i-800 con mesas basculantes/rotativas y las máquinas Mazak VORTEX con husillos basculantes, también mejoran la precisión de las piezas según nuestra fuente interna.

La ubicación de las características entre sí en una cámara debe mantenerse dentro de las tolerancias exactas, y hacerlo se convierte en un desafío aún mayor a medida que las cámaras se hacen más grandes. Estas tolerancias son fáciles de lograr con capacidades de 5 ejes que cortan todas las características de la pieza en una configuración.

La estabilidad y la precisión son claves, independientemente de si los proveedores producen cámaras de vacío en un centro de mecanizado horizontal o en una máquina completa de 5 ejes. Las cámaras incorporan muchas juntas tóricas que sellan la atmósfera interior. “Las superficies de sellado de juntas tóricas deben ser muy lisas y precisas. Si tiene una máquina deficiente, obtendrá un acabado superficial que no se prestará bien para el sellado al vacío”, comentó nuestra fuente interna.

“Los Mazak que tenemos están bien construidos y se prestan muy bien para producir superficies de sellado de calidad y cámaras de vacío en su conjunto, al tiempo que nos permiten reducir los tiempos de ciclo de mecanizado”.