El taller lo logra en Nueva York con mecanizado avanzado

Si un taller de trabajo triunfa en Nueva York, puede hacerlo en cualquier lugar, según James McGuigan, propietario de Concept Components. Cree que sí debido a los desafíos económicos de la ubicación de su tienda en Long Island, a saber, el costo de la mano de obra, la electricidad, el seguro y los demás gastos de operación de una empresa.

«Long Island es uno de los lugares más difíciles para competir del país o, a veces, creo que del mundo», dijo McGuigan, quien creció en la zona y tiene una lealtad inquebrantable a ella y al equipo de su tienda. Su análisis continuo y minucioso de la economía empresarial, las relaciones con los empleados y las necesidades de los clientes ha permitido a Concept Components pasar de ser una pequeña operación de torneado manual a una instalación de mecanizado de última generación. El taller cuenta con más de 25 empleados, tiene dos docenas de tornos y fresadoras CNC y otros equipos y produce más de 5 millones de dólares en ventas al año.

Animado por su padre y su tío, McGuigan abrió la tienda en 1988 en un edificio de 1000 pies cuadrados en Bohemia, Nueva York. La instalación estaba equipada con un torno con mandril manual para producir piezas torneadas. Desde el primer día, McGuigan buscó hacer crecer su empresa, pero de manera conservadora.

«Especialmente en la industria manufacturera, el desarrollo empresarial puede llevar tiempo», dijo McGuigan. «A diferencia de las empresas de productos básicos de gran volumen, la nuestra es una en la que realmente fabricamos algo, y hacerlo lleva tiempo desarrollar el proceso. «

En la actualidad, Concept Components presta servicios a clientes de las industrias de defensa, electrónica, microondas, médica y otras. Los tamaños de los lotes de trabajo varían desde piezas individuales hasta 300 000 piezas al año. Las tolerancias, según las piezas y los clientes en particular, suelen ser de +/- 0,002", pero en muchos casos llegan a ser de +/- 0,0001".

La instalación actual de 30,000 pies cuadrados del taller es su cuarta ubicación, y cada mudanza no se realiza a más de una milla de la anterior. A medida que la empresa crecía, surgieron oportunidades para mudarse a áreas más distantes y menos costosas, pero McGuigan dijo que habría perdido buenos empleados si se hubiera mudado.

«Calculé que, aunque trabajar en una nueva ubicación nos iba a ahorrar dinero, también nos iba a costar dinero, porque entonces los 25 habríamos tenido que viajar otros 10 o 20 minutos al día. Eso puede sumar más de 20 años, así que nos quedamos», explicó.

Algunos de los empleados de la tienda han estado en la empresa desde el primer día. Alrededor de media docena han trabajado allí al menos 25 años, y muchos otros han trabajado 10, 15 o más años.

«Creo que las personas son el mayor activo de la empresa», dijo McGuigan. «El equipo nos hace ganar dinero, pero las personas leales y dedicadas que se presentan todos los días, dedican su tiempo y se preocupan por el lugar tanto como yo, son más importantes para mí que cualquier otra cosa. «

En 1993, McGuigan se dio cuenta de que el taller necesitaba actualizarse a la tecnología de máquinas CNC y compró un centro de torneado Mazak. La máquina era una máquina CNC básica de 2 ejes que permitía al taller realizar al instante más y más trabajos diferentes. La máquina también cumplía con el único requisito principal de McGuigan: tenía que tener un control conversacional.

«Estaba haciendo la transición de máquinas manuales a máquinas CNC y quería evitar tener que aprender el código G», dijo McGuigan. «Solo éramos tres o cuatro personas dirigiendo la empresa y nos encargábamos de todo: gestionar la oficina, cotizar los trabajos y configurar las máquinas, por lo que teníamos que ponernos en marcha y producir rápidamente. «

En el octavo año de existencia de la empresa, un cliente solicitó trabajos de fresado y McGuigan adquirió la primera fresadora CNC del taller, esta vez una máquina tipo columna móvil vertical (VTC) Mazak. Además, la voluntad de Mazak de financiar la máquina con un 10% de anticipo confirmó la decisión de compra de McGuigan.

Desde el principio, McGuigan mantuvo una visión general de sus activos de máquinas herramienta y estandarizó una marca de máquinas herramienta. Con la excepción de algunos tornos automáticos suizos, los departamentos de torneado y fresado del taller solo cuentan con máquinas Mazak. En la actualidad, Concept Components cuenta con 25 máquinas Mazak en su planta de producción, y el equipo abarca desde máquinas de torneado básicas hasta una cargadora FMS que puede funcionar las 24 horas del día, los siete días de la semana.

«Durante la existencia de la empresa, hemos tenido cerca de 35 o 40 máquinas Mazak. Cuando salió la próxima generación, cambiamos nuestros modelos más antiguos y compramos la tecnología más nueva para seguir siendo competitivos», dijo McGuigan. «La tecnología de las máquinas herramienta evoluciona y podemos ver la diferencia con respecto a cuando empezamos el negocio. En aquel entonces, mecanizábamos a 6.000 — 8.000 RPM. Ahora, cortamos a 18.000 RPM. Antes nos sentábamos a esperar a que cambiara una herramienta, pero con nuestras máquinas más nuevas, parpadeamos y ya han realizado el cambio y pasan a la siguiente operación. «

Como el modelo de crecimiento actual de McGuigan excluye tener cualquier tipo de fuerza de ventas, Concept Components adquirirá talleres más pequeños para aumentar su base de clientes. Se trata de tiendas, según McGuigan, con propietarios mayores de entre 60 y 70 años, algunos de los cuales quieren dejar el negocio y, a menudo, carecen de estrategias de salida.

«Compramos su base de clientes y sus activos y los desarrollamos», dijo McGuigan. «Hasta ahora, hemos adquirido tres tiendas, y la más reciente ha tenido unas ventas anuales de unos 500 000 dólares, lo que equivale a una tasa de crecimiento de entre el 7 y el 8% para nosotros. Un nuevo cliente no proporcionaría de inmediato medio millón de dólares en ventas. La relación tendría que evolucionar, y esa cantidad podría tardar cinco o 10 años en alcanzarse. Si adquirimos otra empresa, no solo creamos una nueva base de clientes de forma instantánea, sino también un volumen. «

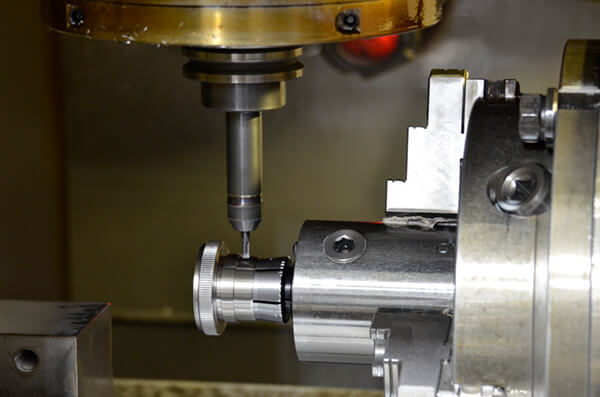

Una máquina Mazak adquirida recientemente que refleja el enfoque de McGuigan con respecto al crecimiento y el servicio al cliente es el centro de mecanizado vertical (VMC) VCN-700E del taller, que cuenta con un husillo de 40 conos de 15 HP, 15 000 RPM y un cambiador de herramientas automático de alta velocidad con capacidad para 60 herramientas. Con una mesa de 80 x 30 pulgadas, según McGuigan, la VCN-700E es una fresadora de bancada grande y una versión más grande de una fresadora normal.

El tamaño de la máquina permite a Concept Components mecanizar piezas más grandes y ofrecer otra vía de crecimiento. Para un solo trabajo, la máquina aloja fácilmente piezas de entre 4 y 5 pies de largo. En una máquina más pequeña, esas piezas requerirían dos o tres operaciones. Ahora se hacen en una sola operación, señaló McGuigan. También explicó que la VCN-700E realiza las mismas operaciones que las verticales de tamaño estándar, por lo que también puede manipular piezas más pequeñas.

Por el lado de la automatización, Concept Components agregó recientemente un sistema de automatización escalable PALLETECH de Mazak que permite cargar varios palés. El taller apila, carga y procesa los trabajos automáticamente para agilizar y equilibrar la programación del trabajo. El sistema funciona con el centro de mecanizado horizontal (HMC) HCN-4000 de Mazak del taller, que cuenta con un husillo de 18.000 RPM y una capacidad de 120 herramientas. El software controlador PALLETECH Manufacturing Cell de Mazak proporciona entonces la flexibilidad necesaria para realizar múltiples trabajos de larga duración para su funcionamiento sin supervisión.

«El sistema automatizado alimenta al resto de la tienda», dijo McGuigan. «Podemos fabricar piezas durante toda la noche, terminarlas durante el día y enviarlas antes de las 3 p. m. «

La jornada laboral de Concept Components tiene un turno escalonado: los empleados llegan a las 6, 7 y 8 a. m. de lunes a viernes, y medio día los sábados de 6 a. m. a 11 a. m., para algunos empleados. Antes de la implementación del sistema PALLETECH, los grandes trabajos de producción requerían muchas más horas extras y una programación complicada.

McGuigan dijo que el sistema PALLETECH permite al taller utilizar un enorme volumen de componentes de microondas. Algunos fabricantes de productos electrónicos tienen cronogramas de fabricación de ocho semanas, lo que significa que deben tener las piezas en un período de cuatro semanas. El PALLETECH brinda a Concept Components la posibilidad de poner en marcha y dedicarles la producción de la noche a la mañana y, durante el día, al trabajo de otros clientes.

«Al considerar el sistema PALLETECH, estábamos creciendo y comprábamos una máquina a la vez y, un par de años después, otra», explica McGuigan. «Justificamos la inversión en el sistema automatizado comparando su coste con el de tres máquinas adicionales que se habrían necesitado para realizar la misma cantidad de trabajo que este sistema. Además, habríamos necesitado tres operadores más si hubiéramos optado por una máquina separada. «

Uno de los pocos obstáculos para el crecimiento de Concept Components es un problema común en toda la fabricación. «Debido a la escasez de mano de obra calificada y dispuesta, tenemos que utilizar cada vez más equipos automatizados», dijo McGuigan. «Los equipos más inteligentes y técnicamente avanzados facilitan el trabajo a las personas que están aquí. «

«A lo largo de la historia de crecimiento del taller», continuó McGuigan, «Mazak nos apoyó. Han sido muy leales y son uno de los factores clave en la forma en que pude hacer crecer esta empresa en Long Island, Nueva York. Cuando quisimos crecer, ellos estuvieron ahí y siguieron avanzando en la tecnología de sus máquinas. A medida que crecimos en nuestro campo, ellos avanzaron en su campo para la próxima generación en el futuro. «