| 夾頭尺寸 | 8" |

| 最大加工直徑 | Φ670 mm |

| 最大加工長度 | 1011 mm / 1519 mm |

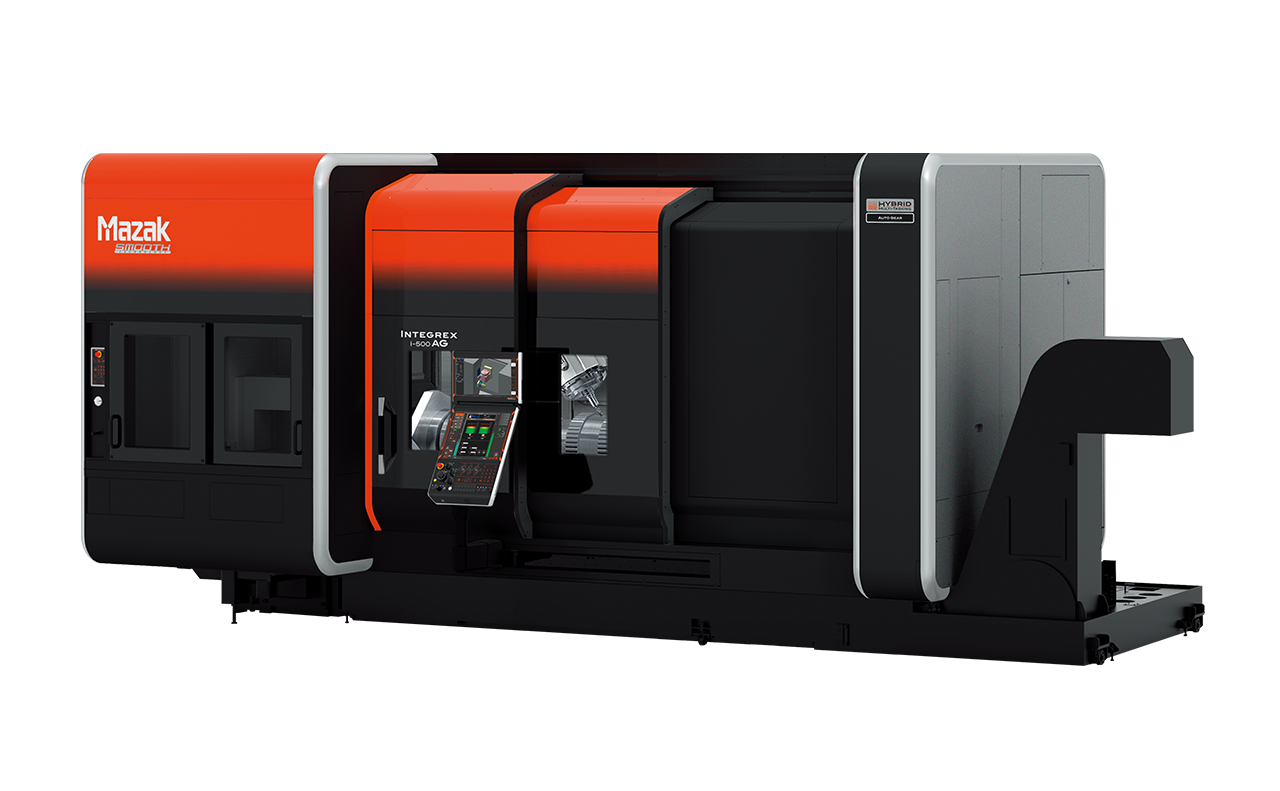

複合加工機

INTEGREX AG

- 齒輪加工工程的集約化,能夠縮短前置時間、減少購置成本

- 一機整合三種齒輪加工方法(齒輪刮削 Gear Skiving、滾齒 Gear Hobbing、齒輪端銑 Gear Milling),滿足從多樣少量到量產的多樣化需求

- 透過對話式程式編輯,在短時間內可輕鬆的產生加工與測量的路徑

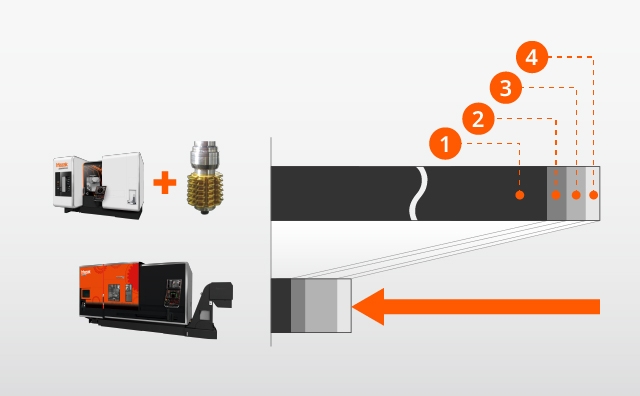

複合加工機INTEGREX系列中加入齒輪加工與測量功能

INTEGREX AG系列是一款將車削、銑削、5軸加工以及齒輪加工集於一機的複合加工機

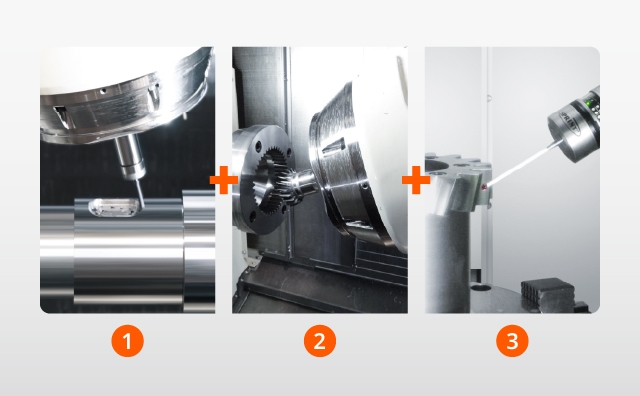

此機台整合了三種齒輪加工方式:齒輪刮削、滾齒、齒輪端銑。從通用端銑刀的彈性加工到專用刀具的量產,皆能滿足多樣化的需求,並且具備機內齒輪測量功能。

- 1:5 軸複合加工

- 2:齒輪加工功能

- 3:齒輪測量功能

無需專用齒輪加工機即可生產齒輪

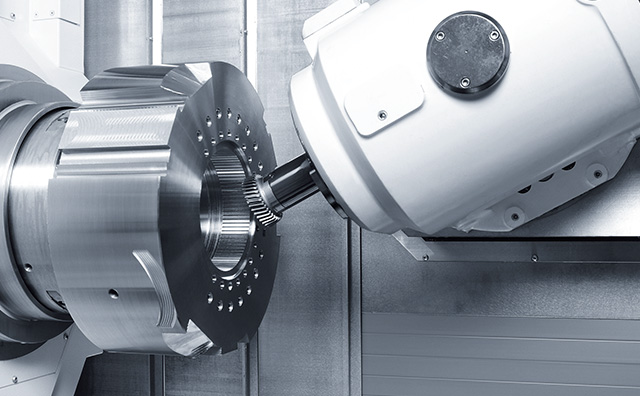

齒輪刮削 (Gear Skiving)

- 透過INTEGREX AG獨特的控制技術實現高精度齒輪刮削加工

- 即使在車削主軸與銑削主軸達到最高轉速時,仍能維持精確的同步迴轉精度

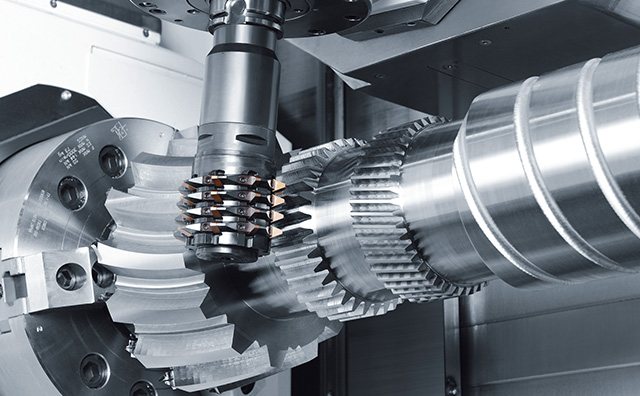

滾齒 (Gear Hobbing)

透過直覺式設定,利用專用滾齒刀進行滾齒加工,僅需一把滾齒刀,就可達到ISO 7級的高精度。專為滾齒加工設計的程式輔助軟體「Smooth Gear Hobbing」具備「滾齒刀偏移功能」,可逐一調整滾齒刀的加工位置,延長刀具壽命;同時也搭載「齒筋修整功能」,用於調整加工後齒輪相交點。

齒輪端銑 (Gear Milling)

使用市售的銑刀即可進行齒輪加工。「Smooth Gear Milling」專用軟體能利用市售銑刀逐一加工齒溝,並內建「齒形修整功能」和「齒筋修整功能」調整加工後的的齒輪。透過機器的高精度功能達到ISO 5級(相當於舊JIS 1級)的加工精度。

縮短生產週期

複合加工機的滾齒加工與INTEGREX AG的端銑加工比較

在多樣少量生產的零件加工中,使用滾齒刀等專用刀具時,光是準備刀具和治具就需要花費大量時間,而INTEGREX AG能利用市售的銑刀進行多樣化的齒輪加工,大幅縮短生產週期。

1:刀具與治具的準備

2:程式製作

3:齒輪加工

4:切削加工

透過齒溝相位檢測功能,能將齒溝與其他加工部位定位

相位檢測 註冊專利

在進行齒輪刮削或滾齒加工後,能夠精準定位每個齒溝的中心角。根據定位的相位角,機器能夠自動進行鍵槽加工、鑽孔以及利用球頭銑刀去毛邊等動作,此外還能判斷工件端面或齒頂圓上是否存在齒輪,並精確定位齒溝中心角,實際值的定位精度可達0.005度(直徑360mm的圓周16 μm)。另外為了避免探針干涉,系統能根據工件形狀與探針接觸點,自動調整探針位置及進給方向。

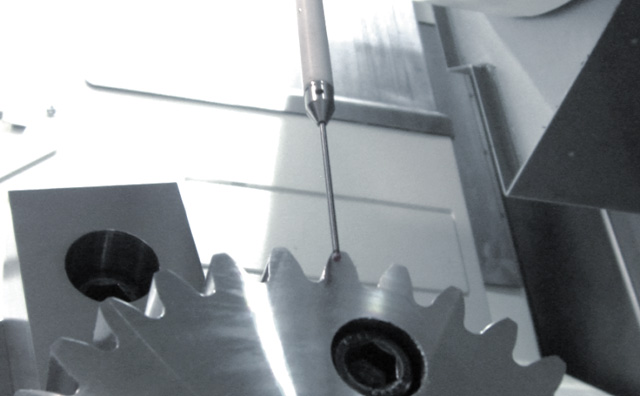

齒面掃描功能(選配):透過掃描齒形與齒筋將加工後的齒輪面可視化

齒面量測*

加工完畢後,透過安裝掃描探針,可即時進行齒形與齒筋之測量。

相較於將加工工件送至三次元測量儀測量,再回到INTEGREX進行二次加工,此功能大幅縮短工時,

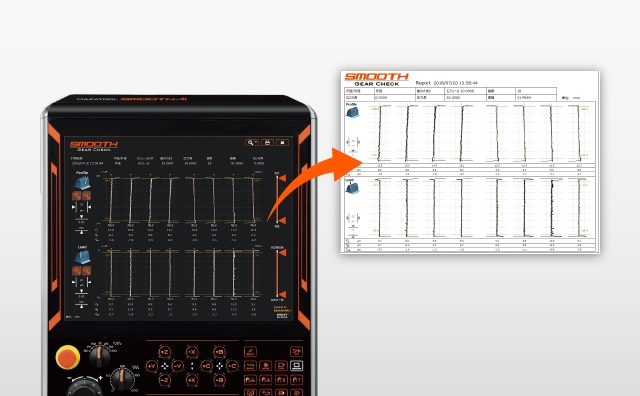

測量結果將會直接顯示在 MAZATROL SmoothAi 內建的專用畫面上。

* 選配

使用掃描探針測量齒輪齒面

MAZATROL SmoothAi顯示測量結果

CNC螢幕上的測量結果可一鍵輸出報告(圖像檔)

對話式編程實現高精度齒輪加工與簡易機內量測

透過圖形化介面,使用者僅需輸入圖面所示之尺寸、進給速度等加工參數,即可短時間內建立加工或測量程式。本軟體會自動產生專用的G碼程式並規劃其加工路徑,操作者僅需按下循環啟動按鈕即可執行齒輪加工與測量。