| ขนาดหัวจับ | 8 นิ้ว |

| เส้นผ่านศูนย์กลางกัดงานสูงสุด | Φ670 มม. |

| ระยะกัดชิ้นงานยาวสูงสุด | 1011 มม. / 1519 มม. |

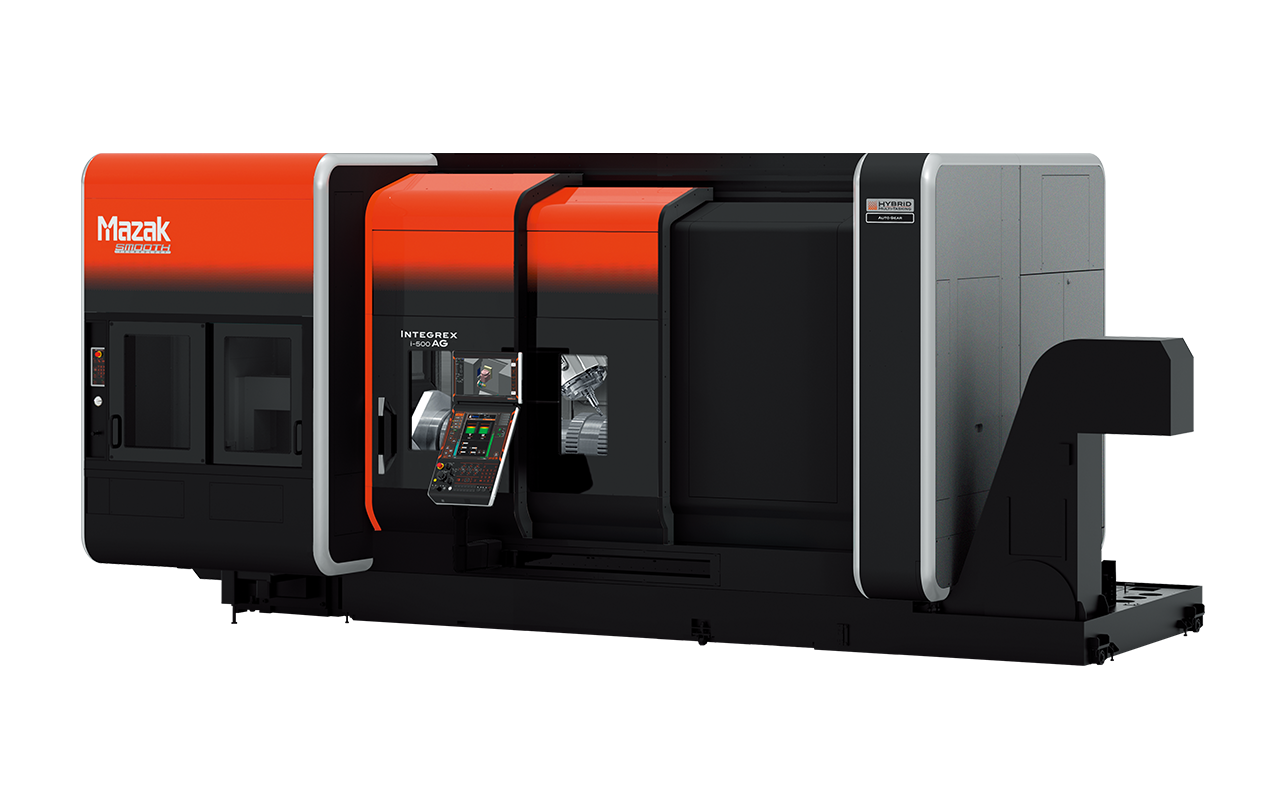

เครื่องกัด CNC อเนกประสงค์ (Multi-Tasking)

INTEGREX AG

- การรวมกระบวนการเกียร์ช่วยอํานวยความสะดวกในการตัดเฉือนที่มีความแม่นยําสูงในขณะที่ลดเวลาในการดําเนินการและต้นทุนเริ่มต้น

- วิธีการตัดเฉือนเกียร์สามประเภท (การสกิ่นเกียร์ การกัดกระแทก และการกัดเอ็นมิลล์) ถูกรวมเข้าด้วยกันเพื่อตอบสนองความต้องการที่หลากหลาย ตั้งแต่การผลิตในปริมาณน้อยที่มีส่วนผสมสูงไปจนถึงการผลิตจำนวนมาก

- เส้นทางเครื่องมือตัดและการวัดสามารถสร้างได้ง่ายและรวดเร็วด้วยการเขียนโปรแกรมการสนทนา

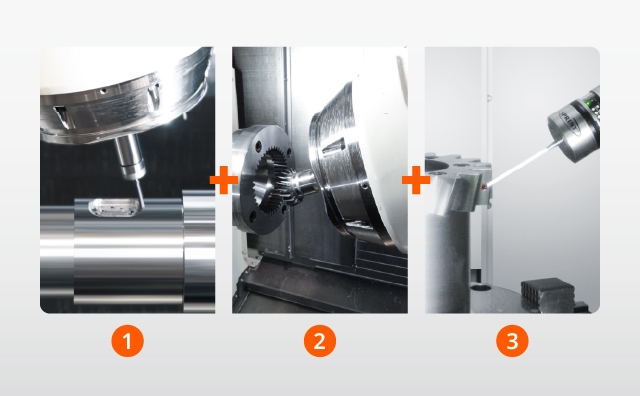

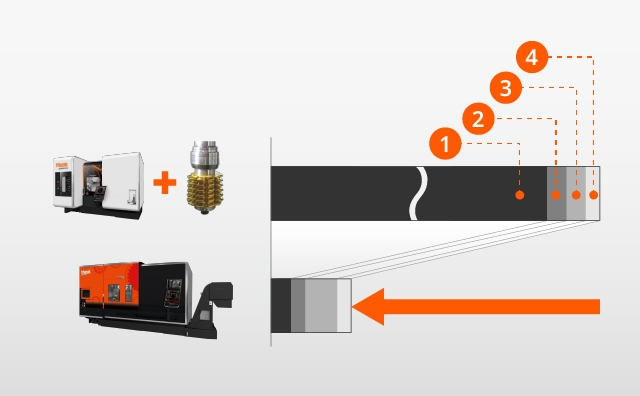

การรวม INTEGREX เข้ากับการตัดเกียร์และการวัด

ซีรีส์ INTEGREX AG ทําการกลึง การกัด การตัดเฉือน 5 แกน และการตัดเฉือนเกียร์

วิธีการตัดเฉือนเกียร์สามวิธี ได้แก่ การเลื่อนเกียร์ การกัดกระแทก และการกัดท้าย ถูกรวมเข้ากับเครื่องจักรเครื่องเดียวนี้ ตอบสนองความต้องการในการผลิตของคุณ ตั้งแต่การตัดเฉือนที่ยืดหยุ่นโดยใช้ดอกเอ็นมิลเอนกประสงค์ ไปจนถึงการผลิตจำนวนมากโดยใช้เครื่องมือพิเศษ นอกจากนี้ยังสามารถทําการวัดเกียร์ได้ในเครื่อง

- 1: |เครื่องจักรกล 5 แกน

- 2: |การตัดเกียร์

- 3: |การวัดเกียร์

ผลิตเกียร์โดยไม่ต้องใช้เครื่องตัดเกียร์เฉพาะ

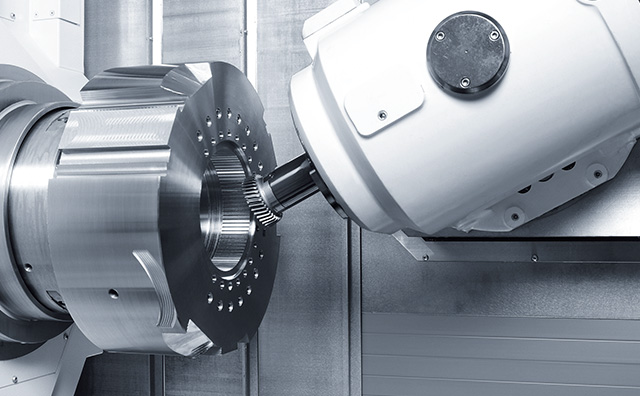

เกียร์สกิฟ

- การเคลื่อนเกียร์ที่มีความแม่นยําสูงด้วยเทคโนโลยีการควบคุมที่เป็นเอกลักษณ์ของ INTEGREX AG

- ความแม่นยําของการซิงโครไนซ์การหมุนระหว่างแกนหมุนกลึงและเครื่องมืดกัดที่หมุนรอบแกนจะยังคงอยู่แม้ที่ความเร็วในการหมุนสูงสุดของแต่ละแกนหมุน

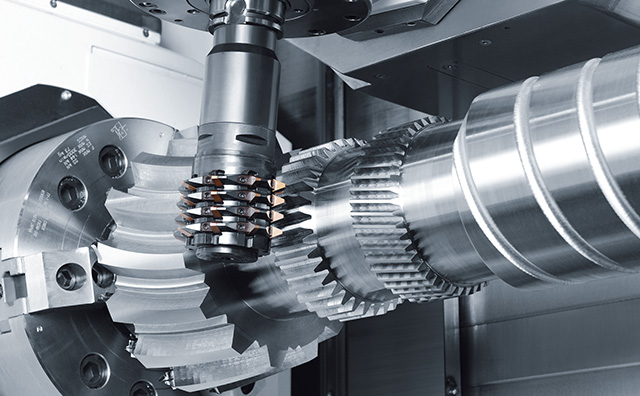

ฮอบบ

ด้วยการตั้งค่าที่ใช้งานง่าย การตัดเกียร์จะดําเนินการโดยใช้เครื่องตัดเตาเฉพาะด้าน อาร์เบอร์เตาเกียร์ที่รองรับเพียงด้านเดียวให้ความแม่นยําในการตัดเฉือน ISO คลาส 7 ซอฟต์แวร์สนับสนุนการเขียนโปรแกรม "Smooth Gear Hobbing" มีคุณสมบัติเฉพาะ "Hob Shift" จะเลื่อนจุดตัดเฉือนของเครื่องตัดเตาในแต่ละรอบเพื่อยืดอายุการใช้งานของเครื่องมือ และ "Micro Geometry" จะปรับเปลี่ยนจุดที่ฟันเกียร์มาบรรจบกันหลังจากการตัดเฉือน

การกัดเอ็นมิลลิ่ง

คุณสามารถใช้ดอกเอ็นมิลที่มีจําหน่ายทั่วไป ·การใช้ซอฟต์แวร์เฉพาะ "การกัด เกียร์ เรียบ" สามารถตัดฟันเกียร์ทีละซี่ได้ด้วยดอกเอ็นมิลมาตรฐาน "ฟังก์ชั่นการแก้ไขโปรไฟล์ฟัน" และ "ฟังก์ชันการแก้ไขตะกั่วฟัน" จะปรับเปลี่ยนฟันเกียร์กลึง ฟังก์ชันนี้ให้ความแม่นยําในการตัดเฉือน ISO คลาส 5 (เดิม JIS คลาส 1)

ลดเวลาในกระบวนการ

การเปรียบเทียบการกัดด้วยเครื่องมัลติทาสกิ้งและดอกขอบการผลิตโดย INTEGREX AG

ในกรณีของการตัดเฉือนชิ้นส่วนสําหรับการผลิตที่มีส่วนผสมสูงและปริมาณน้อยเครื่องมือพิเศษเช่นเครื่องตัดเตาต้องใช้เวลามากในการเตรียมเครื่องมือและจิ๊ก INTEGREX AG สามารถตัดเฉือนเฟืองได้หลากหลายด้วยดอกเอ็นมิลที่มีจําหน่ายทั่วไป ซึ่งจะช่วยลดระยะเวลาในการผลิตได้อย่างมาก

1: การเตรียมเครื่องมือและชุดจับยึด

2: โปรแกรม

3: เครื่องจักรกลเกียร์

4: กัดงาน

ตําแหน่งฟันเฟืองสําหรับการวางตําแหน่งในเฟสของคุณสมบัติกลึงอื่น ๆ

ตําแหน่งในเฟสรัศมีฟันเกียร์

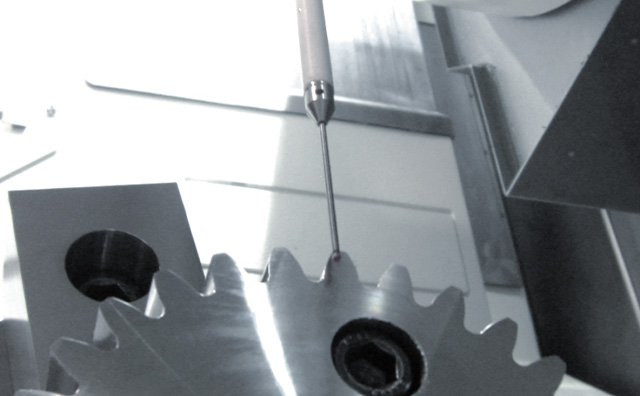

หลังจากเกียร์การสกิฟหรือฮอบลิบแล้วจะมีการระบุมุมกึ่งกลางของฟันเฟือง ร่อง ขึ้นอยู่กับมุมเฟสที่ระบุเครื่องสามารถทํางานอัตโนมัติได้จนถึงการตัดเฉือนรูกุญแจการเจาะและการลบคมด้วยดอกเอ็นมิลล์ มุมศูนย์กลางของฟันเฟือง ร่องถูกระบุที่ใบหน้าปลายหรือวงกลมเคล็ดลับในขณะที่กําหนดว่ามีหรือไม่มีฟัน ความแม่นยําในการระบุตัวตนที่แท้จริงคือ 0.005 องศา (16 μm บนวงกลมขนาดเส้นผ่านศูนย์กลาง 360 มม.) สามารถตั้งค่าท่าทางของโพรบและทิศทางการป้อนโพรบโดยไม่มีการรบกวนได้ตามรูปร่างของชิ้นงานเป้าหมายและจุดสัมผัสของสไตลัส

สามารถเลือกการสแกนใบหน้าเกียร์ได้ เห็นภาพหน้าเกียร์ที่กลึงโดยการวัดโปรไฟล์เกียร์และตะกั่ว

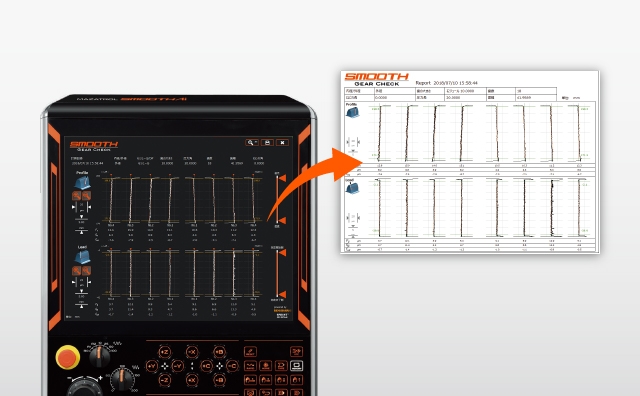

โปรไฟล์เกียร์และการวัดสายเกียร์*

โปรไฟล์เกียร์และสายเกียร์จะถูกวัดทันทีโดยติดโพรบสแกนหลังจากการตัดเฉือน

จํานวนการตั้งค่าที่จําเป็นสําหรับการขนส่งชิ้นงานที่กลึงแล้วไปยังเครื่องวัด 3 มิติเพื่อตรวจสอบ จากนั้นกลับไปที่ INTEGREX เพื่อการตัดเฉือนเพิ่มเติมจะลดลง

ผลการวัดจะแสดงบนจอแสดงผล MAZATROL SmoothAi และสามารถดูพื้นผิวฟันเฟืองได้

* ตัวเลือก

การวัดพื้นผิวฟันเฟืองด้วยโพรบสแกน

MAZATROL SmoothAi แสดงผลการวัด

ผลการวัดบนจอแสดงผล CNC สามารถส่งออกเป็นรูปภาพ (ไฟล์ PNG) ได้ด้วยการสัมผัสเพียงครั้งเดียว

การเขียนโปรแกรมการสนทนาสําหรับการความแม่นยำสูง การตัดเกียร์และการวัด

การเขียนโปรแกรมถูกสร้างขึ้นอย่างง่ายดายและรวดเร็วโดยเพียงแค่ตั้งค่าพารามิเตอร์และอัตราป้อนต่างๆที่ระบุไว้ในภาพวาดในขณะที่ดูคําแนะนําแบบกราฟิก ซอฟต์แวร์สนับสนุนนี้สร้างโปรแกรม G-code เฉพาะ และสร้างเส้นทางการตัดเฉือนและการวัดโดยอัตโนมัติ การตัดและการวัดเกียร์ทําได้โดยการกดปุ่มเริ่มต้นทำงาน