Technologia obróbki skrawaniem

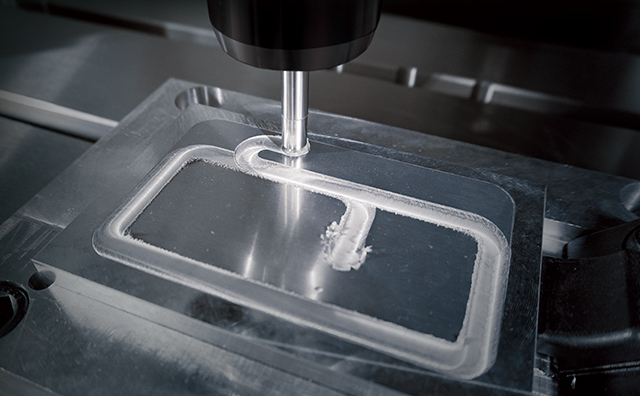

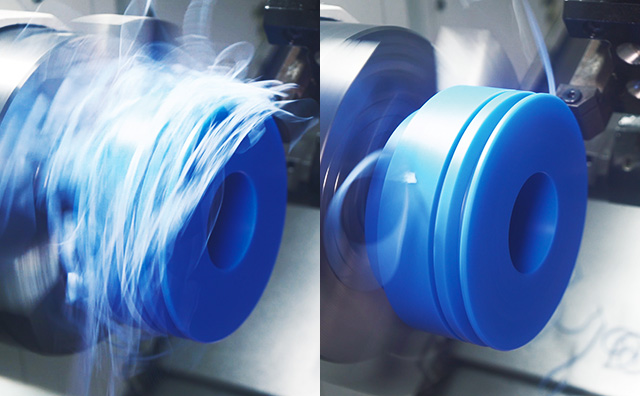

SMOOTH OSCILLATION CUTTING

Smooth Oscillation Cutting to jedna z funkcji obróbki realizowanych przez system CNC MAZATROL. Umożliwia ona łamanie wiórów trudnych do przecięcia.

- Unikanie problemów z obróbką powodowanych przez wióry

- Eliminacja konieczności ręcznego usuwana wiórów i większa szybkość pracy automatycznej

- Zgodne systemy CNC: MAZATROL SmoothAi

- MAZATROL SmoothG

- MAZATROL SmoothEz

* Aby uzyskać informacje o zgodnych modelach, należy skontaktować się z firmą Yamazaki Mazak.

Praktyczne rozwiązanie

Zmniejsza ryzyko wplątania/uwięźnięcia wiórów w detalu lub narzędziu

- Wrzeciono tokarskie i oś posuwu są zsynchronizowane, aby podczas skrawania uwzględnić obszary nieobjęte skrawaniem i przecinać wióry.

- Funkcja obsługuje szeroką gamę materiałów, w tym żywice, żelazo, stal nierdzewną i aluminium

Proste programowanie

- Łatwe włączanie/wyłączanie: wystarczy wprowadzić 1, aby używać funkcji Smooth Oscillation Cutting, albo 0, aby jej nie używać.

- Nie jest wymagany długi, skomplikowany proces konfiguracji

- Parametry oscylacji można określić automatycznie, wykorzystując programowanie w kodzie G

Obsługa różnych rodzajów obróbki

- Obróbka obwodu wewnętrznego/zewnętrznego, rowkowanie czołowe

- Obróbka powierzchni, rowkowanie obwodu wewnętrznego/zewnętrznego

- Obróbka stożkowa (oś X/Z)

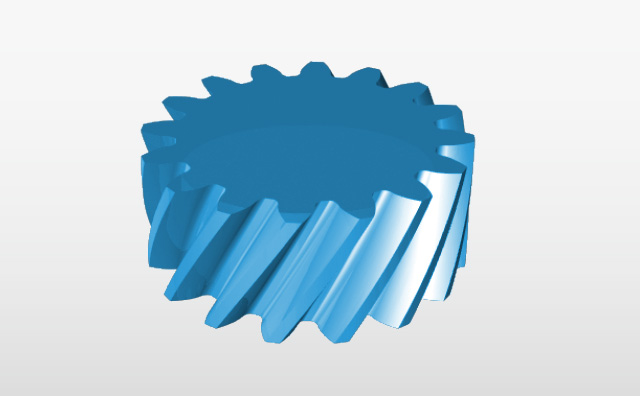

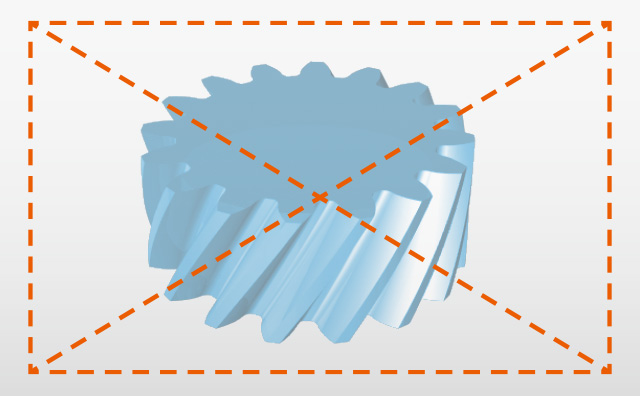

SMOOTH GEAR CUTTING

Korzystając z funkcji SMOOTH GEAR CUTTING, można łatwo tworzyć programy nacinania kół zębatych i realizować taką obróbkę. Widoczne są różne informacje ułatwiające wybór i modyfikację ustawień. Operator może łatwo sprawdzić stan i przebieg pracy oraz dokonać korekt.

- Zgodne systemy CNC: MAZATROL SmoothAi

MAZATROL SmoothG

Obróbkę kół zębatych można łatwo zrealizować, wprowadzając konwersacyjnie dane liczbowe i wykorzystując dostępne powszechnie na rynku frezy palcowe.

Konwersacyjne wprowadzanie danych umożliwia wysoce efektywne i precyzyjne nacinanie kół z uzębieniem zewnętrznym i wewnętrznym.

Dzięki ciągłej synchronizacji osi narzędzia i osi detalu podczas przyspieszania i hamowania frezowanie obwiedniowe przebiega optymalnie od etapu obróbki zgrubnej aż po wykończenie.

Porównanie z konwencjonalnymi metodami obróbki

Bez SMOOTH GEAR MILLING (opcja)

- krok 1

- krok 2

- krok 3

- krok 4

Z funkcją SMOOTH GEAR MILLING (opcja)

Aby rozpocząć obróbkę, wystarczy wprowadzić niezbędne informacje i parametry obróbki do systemu CNC.

- krok 1

- krok 2

- krok 3

- krok 4

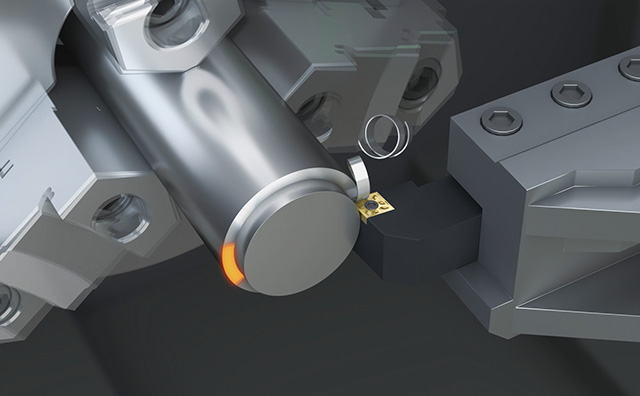

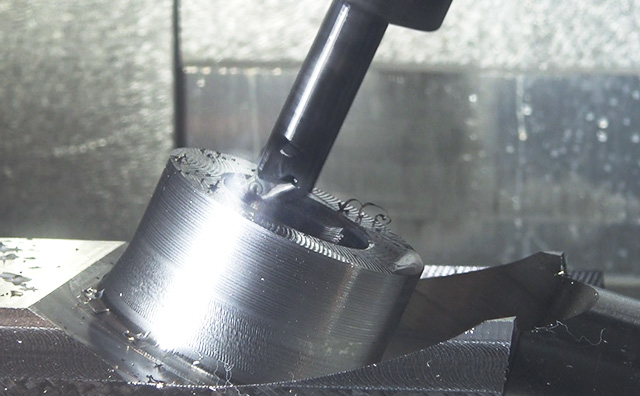

OBRÓBKA ORBITALNA

OBRÓBKA ORBITALNA integruje procesy toczenia, które wymagają specjalnych mocowań i maszyn.

Jest to bardzo efektywna metoda obróbki powierzchni/rowków uszczelniających zaworów, otworów fazowanych itp.

- Za pomocą jednego narzędzia można toczyć różne średnice.

- Możliwa jest obróbka średnic wewnętrznych większych od średnicy narzędzia.

- Zgodne systemy CNC: MAZATROL SmoothAi

MAZATROL SmoothG

MAZATROL SmoothEz

Nowy kod G do obróbki orbitalnej

Wysoka jakość obróbki

- Program obróbczy jest podobny jak w konwencjonalnym centrum tokarskim, z kształtami przekrojów zdefiniowanymi jako odcinki proste, odcinki zbieżne i łuki.

- Możliwe jest utrzymywanie stałej prędkości względem powierzchni, co pozwala na utrzymanie wysokiej jakości obróbki nawet kształtów stożkowych.

Obróbka orbitalna na powierzchni nachylonej za pomocą obrabiarki wielozadaniowej

- Obróbka orbitalna może być realizowana na powierzchni nachylonej przy wykorzystaniu pochylonej osi B

Wsparcie programowania

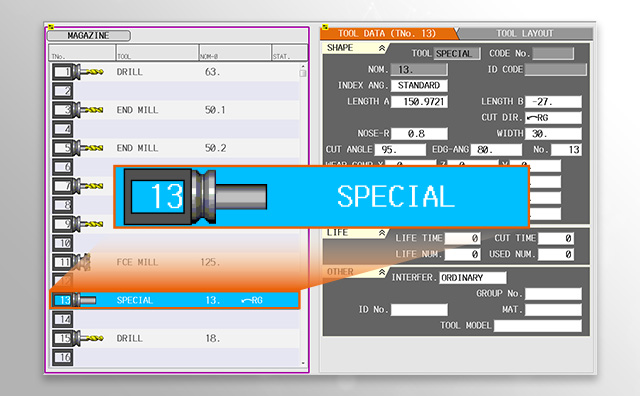

Rejestracja narzędzia

- Narzędzia do toczenia mogą być rejestrowane na ekranie danych narzędzi w centrum obróbkowym.

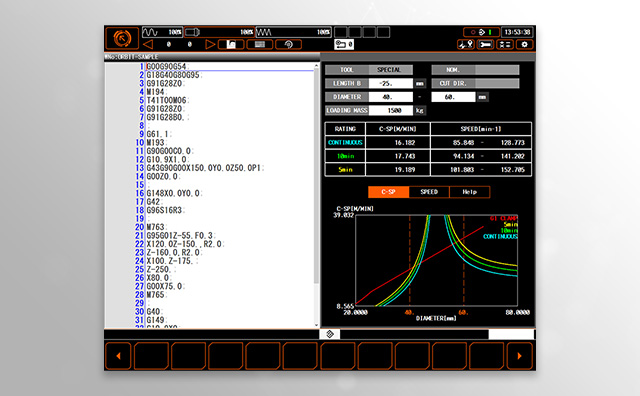

Asysta w programowaniu obróbki orbitalnej

- Parametry obróbki orbitalnej (prędkość obwodowa [m/min], prędkość obrotowa [obr/min]) można łatwo obliczyć, wprowadzając kilka informacji, np. dotyczących narzędzia i średnicy obróbki.

Smooth Machining Configuration: konfiguracja obróbki

Ustawianie parametrów obróbki

Ta funkcja ułatwia dobór skomplikowanych parametrów związanych z „czasem obróbki (szybkością)”, „wykończoną powierzchnią (gładkością)” i „kształtem (dokładnością)” na podstawie szeregu warunków. Do tych warunków należą m.in.: rodzaj detalu, metoda obróbki, priorytet dla czasu obróbki / dokładności kształtu, obróbka zgrubna czy obróbka wykończeniowa.