| Oprawa zacisku | Uchwyt HSK-A100 |

| Chwyt narzędzia (standardowy) | BT40, CAT nr 40 |

| Maksymalna prędkość wrzeciona | 12000 obr/min |

| Maksymalny rozmiar przedmiotu obrabianego | Φ350 mm × 315 mm |

Centra do obróbki 5-osiowej

VARIAXIS i-300 AWC

- Kompaktowe magazyny detali i narzędzi umożliwiają obróbkę ciągłą

- Oprogramowanie Smooth AWC do obsługi magazynu Auto Work Changer — na wyposażeniu standardowym

- Szybka i wysoce precyzyjna obróbka skomplikowanych części

Kompaktowy system automatyzacji do wydajnej obróbki w ramach małoseryjnej produkcji zróżnicowanych wyrobów

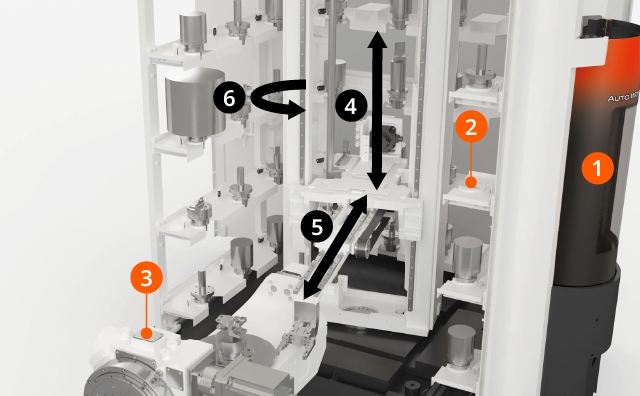

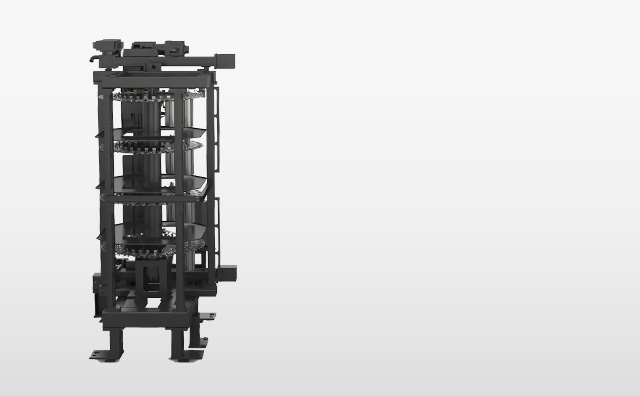

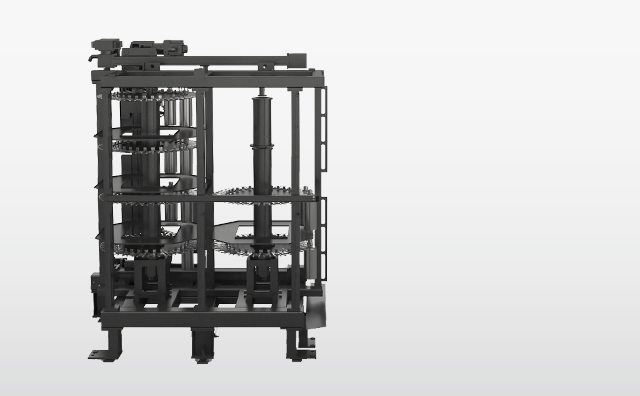

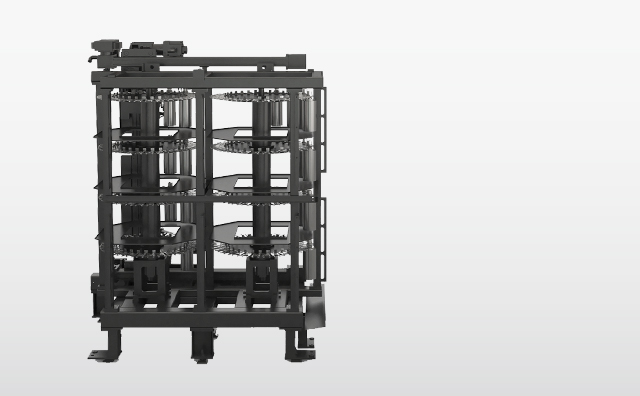

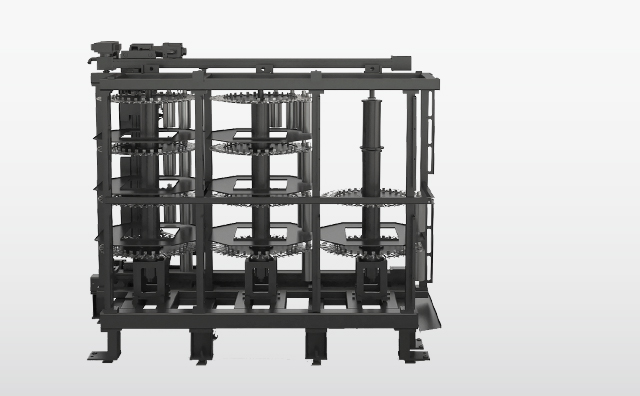

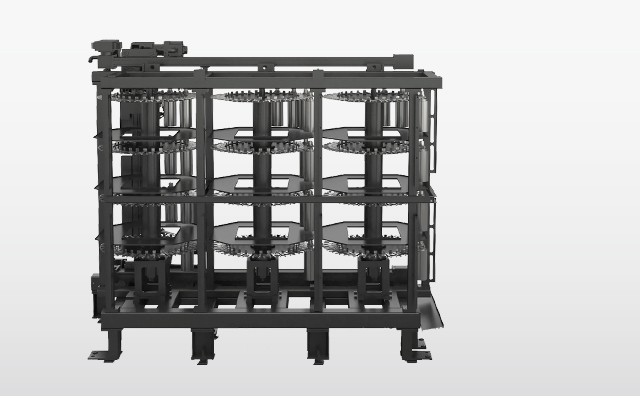

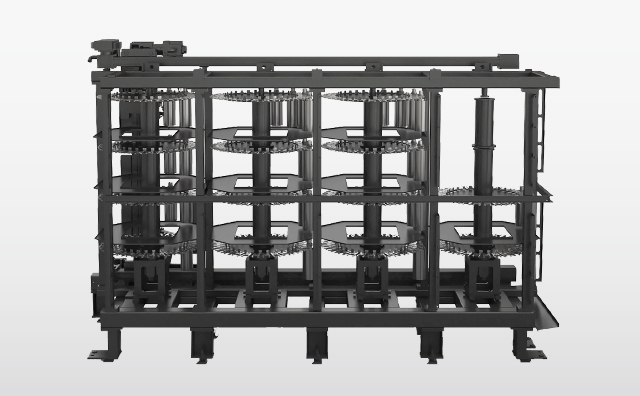

Automatic Work Changer (AWC)

Materiały przechowywane w magazynie detali są przenoszone do maszyny, a po zakończeniu obróbki są wyjmowane z maszyny i składowane w magazynie detali. Podawanie i odbieranie materiałów odbywa się zgodnie z zadanym harmonogramem i kolejnością w procesie ciągłej obróbki.

- 1: Stacja załadowcza

- 2: Magazyn detali

- 3: Stół

- 4: Ruch pionowy podajnika

- 5: Ruch poziomy podajnika

- 6: Obrót podajnika

Możliwość wyboru magazynu detali

Pierwotną instalację można rozbudować z 32 do 40 pozycji, w zależności od wymagań produkcyjnych.

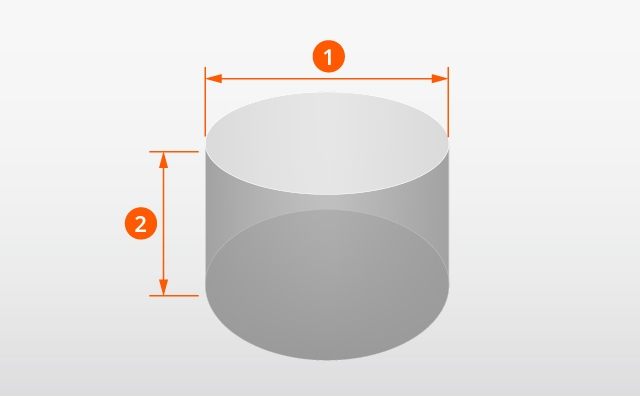

Specyfikacja detali możliwych do transportowania

Maksymalny rozmiar przedmiotu obrabianego

1: Średnica: Φ350 mm

2: Wysokość: 315 mm

Maksymalna masa razem z uchwytem narzędzia wynosi 65 kg.

Smooth AWC

Smooth AWC to oprogramowanie do ustawiania i automatycznej obsługi magazynów VARIAXIS i-300 AWC oraz zarządzania nimi. Wchodzi w skład systemu CNC MAZATROL SmoothAi.

- 19-calowy panel dotykowy do intuicyjnej obsługi

- Na ekranie monitorowania wyświetlany jest stan całego systemu AWC

- Obsługa jest prosta nawet w sytuacji, gdy w tym samym mocowaniu na uchwycie detalu obrabiane są różne detale

- Podczas pracy automatycznej wyświetlane są instrukcje ustawiania

Operatorzy mogą przełączać się między ekranami systemu CNC na tej maszynie, aby z nich korzystać.

- 1: Harmonogram

- 2: Lista brakujących i niepotrzebnych narzędzi

- 3: Harmonogram produkcji

- 4: Instrukcje ustawiania

- 5: Wyświetlanie alarmów

Kompaktowy magazyn narzędzi o dużej pojemności

Wielobębnowy magazyn narzędzi

Wielobębnowy magazyn narzędzi automatycznie dostarcza maksymalnie 505 narzędzi do magazynu maszyny. Korzystając z tego systemu, operator może bezpiecznie ustawiać/wyjmować narzędzia i wprowadzać dane narzędzi nawet w trakcie obróbki.

Kompaktowa konstrukcja

AWC jest pomyślany jako magazyn narzędzi zajmujący niewielką powierzchnię. Magazyny bębnowe mieszczące po 30 narzędzi są ustawiane jeden na drugim, przez co zwiększanie liczby narzędzi nie powoduje, że system zajmuje coraz więcej miejsca na podłodze hali.

W porównaniu z regałowym magazynem „Tool Hive” o dużej pojemności AWC zajmuje o 35,6% mniejszą powierzchnię.

Pojemny, zajmujący niewiele miejsca magazyn narzędzi, szczególnie przydatny do małoseryjnej produkcji zróżnicowanych wyrobów

Liczbę magazynów można dobrać do liczby potrzebnych narzędzi.

- ilustracja 1

- ilustracja 2

- ilustracja 3

- ilustracja 4

- ilustracja 5

- ilustracja 6

- ilustracja 6

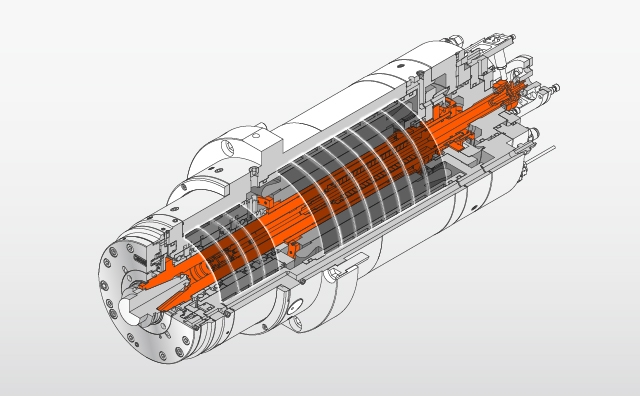

Szeroka gama konfiguracji wrzeciona

Dostępny jest szeroki wybór wrzecion: od modeli o wysokim momencie obrotowym, odpowiednich do ciężkiego skrawania materiałów trudnoobrabialnych, stali i odlewów, po wrzeciona do szybkoobrotowej obróbki aluminium, które są potrzebne do produkcji detali precyzyjnych i części dla przemysłu lotniczego.

Konstrukcja z wbudowanym silnikiem

Konstrukcja z wbudowanym silnikiem (elektrowrzeciono) ogranicza straty energii i minimalizuje drgania przy szybkiej obróbce. Przyczynia się do uzyskiwania wyjątkowej jakości powierzchni i wydłużenia żywotności narzędzi.

Kontrola temperatury wrzeciona

Olej chłodzący o regulowanej temperaturze krąży wokół łożysk wrzeciona i wrzeciennika. Ogranicza termiczne odkształcenia wrzeciona, zapobiegając pogorszeniu dokładności obróbki.

| Prędkość obrotowa wrzeciona: | Standardowa | O wysokim momencie obrotowym* | Wysokoobrotowe* | |

|---|---|---|---|---|

| 12000 obr/min | 18 000 obr/min | 25 000 obr/min | 30 000 obr/min | |

| Moc (praca chwilowa 40%) | 22 kW (30 KM) | 35 kW (47 KM) | 23 kW (31 KM) | 23 kW (31 KM) |

| Maks. moment obrotowy (praca chwilowa 40%) | 71,6 N・m | 134 N・m | 22 N・m | 22 N・m |

| Trzonek narzędzia | BT-40 / CAT nr 40 / BIG PLUS-40* / HSK-A63* | BT-40 / CAT nr 40 / BIG PLUS-40 / HSK-A63 | HSK-A63 | HSK-F63 |

- *Opcja

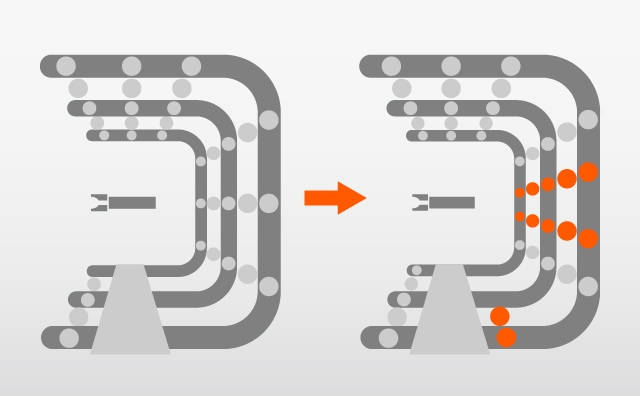

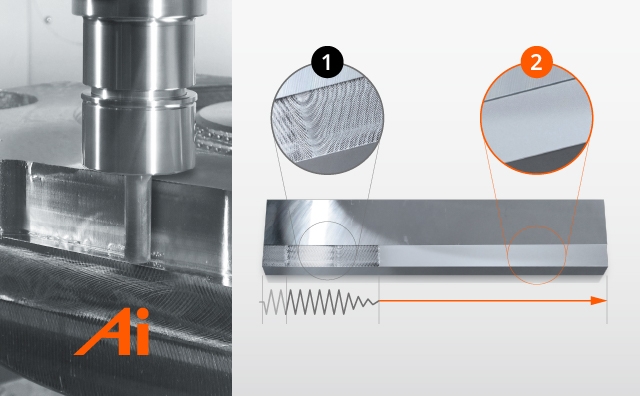

Wrzeciono Smooth Ai*

Jeśli w trakcie frezowania pojawią się drgania, czujnik i funkcja adaptacyjnego sterowania, wykorzystująca sztuczną inteligencję (AI), automatycznie zmieni warunki skrawania, aby te drgania wyeliminować. Dzięki pomocy sztucznej inteligencji nawet mniej doświadczony operator może w krótkim czasie wprowadzić korekty.

*Opcja

1: Występują drgania

2: Drgania wyeliminowane

Konstrukcja o dużej sztywności zapewniająca stabilną, wysoką dokładność obróbki

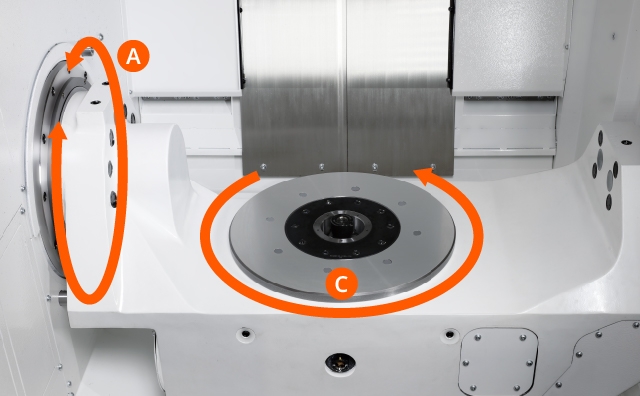

Stół o wysokiej sztywności

Ten stół jest podparty na obu końcach w dwóch punktach na osi A. Konstrukcja taka zapewnia wysoką sztywność i precyzję obróbki. Indeksowanie stołu w osiach A i C może odbywać się z krokiem 0,0001°, co pozwala na realizację skomplikowanej obróbki wielostronnej i 5-osiowej.

Chłodzenie rdzenia śruby tocznej

Olej chłodzący o regulowanej temperaturze opływa rdzenie śrub tocznych, aby odbierać ciepło i ograniczać termiczny wpływ silnika serwonapędu na mechanizm.

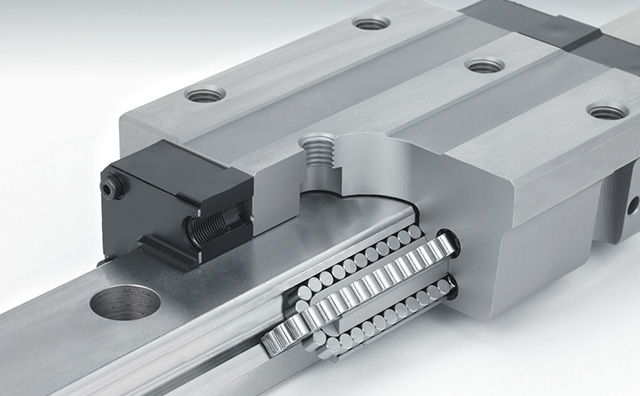

Liniowe prowadnice rolkowe

Zastosowanie na osiach X, Y i Z liniowych prowadnic rolkowych korzystnie wpływa na wytrzymałość konstrukcji i szybkość pracy, a także zwiększa sztywność maszyny podczas obróbki, co przekłada się na utrzymanie wysokiej precyzji i mniejsze wymagania serwisowe.

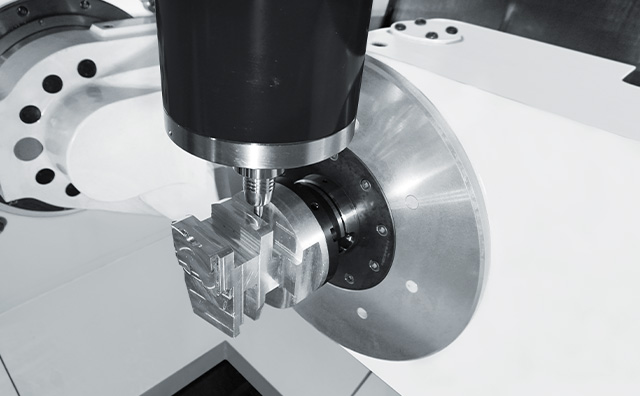

Kompaktowy moduł wrzeciona

Kompaktowe wrzeciono z uchwytem detalu zaciska się na oprawie HSK-A100. Ponieważ odległość bezpieczna między wrzecionem a stołem jest bardzo niewielka, nie trzeba stosować podkładek przy obrabianiu miejsc znajdujących się blisko stołu. Narzędzie może być mniej wysunięte, co pozwala na stabilną obróbkę detali o skomplikowanych kształtach.

Maszyny przyjazne dla środowiska

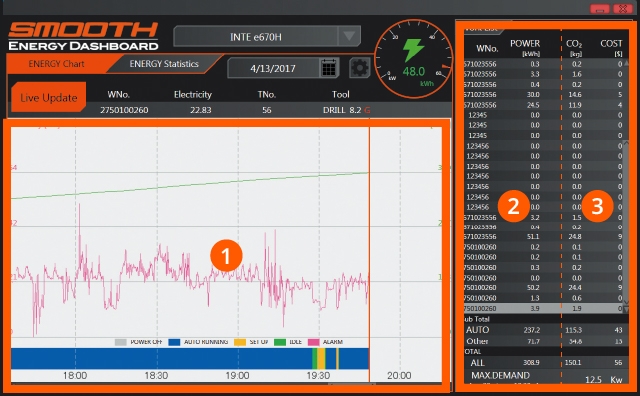

Monitor energii*

Ta aplikacja do wizualizacji i analizy poboru mocy pomaga oszczędzać energię.

*Opcja

Zużycie energii jest wyświetlane na głównym ekranie procesu.

- Łączne zużycie energii (przy obróbce bieżącego detalu)

- Bieżące zużycie energii

1: Prezentacja graficzna powiązana ze zużyciem energii

2: Zużycie energii na detal

3: Przelicza zużycie energii na emisję CO2 / koszty energii elektrycznej

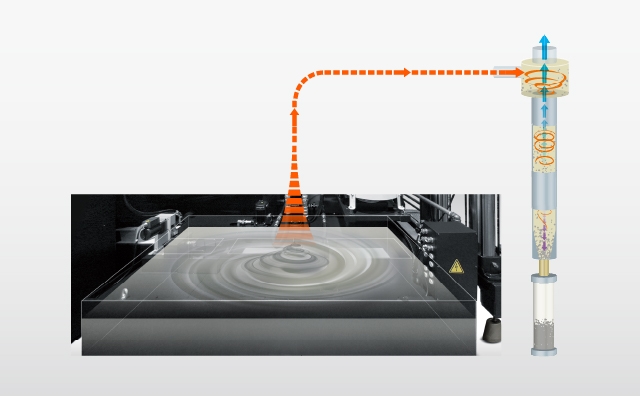

Czysty zespół chłodziwa *

Zbiornik chłodziwa o dużej pojemności (1100 l) ma powłokę zapobiegającą przywieraniu wiórów, a w jego wnętrzu stale wytwarzany jest wir poprzez generowanie strumienia wody. Takie rozwiązanie kieruje wióry do urządzenia filtrującego razem z chłodziwem, a specjalny filtr cyklonowy usuwa ponad 98% cząstek o rozmiarze powyżej 10 μm.

Ponadto sam czysty zespół chłodziwa ma minimalne wymagania serwisowe, przez czyszczenie filtrów i zbiorników zajmuje znacznie mniej czasu.

- *Wchodzi w skład opcjonalnego pakietu chłodzenia.