| Rozmiar palety | Φ600 mm × 500 mm |

| Chwyt narzędzia (standardowy) | BT40, CAT nr 40 |

| Maksymalna prędkość wrzeciona | 12000 obr/min |

| Maksymalny rozmiar przedmiotu obrabianego | Φ730 mm × 450 mm |

Centra do obróbki 5-osiowej

VARIAXIS C

- Szeroki wybór wrzecion umożliwia spełnienie różnych wymagań w zakresie obróbki, w tym szybką obróbkę aluminium i pracę z trudnoobrabialnymi materiałami, takimi jak stal nierdzewna, nikiel i tytan

- Różne systemy automatyzacji, w tym zmieniacz 2-paletowy, robot i mocowania hydrauliczne/pneumatyczne

- MAZATROL SmoothAi: sztuczna inteligencja, cyfrowy bliźniak i automatyzacja

Wybór wrzecion do obróbki detali

Szereg wrzecion o różnych specyfikacjach do pracy z różnymi materiałami

Oferujemy całą gamę wrzecion o wysokiej sztywności i szybkoobrotowych, odpowiednich zarówno do ciężkiej obróbki stali, jak i szybkiej obróbki metali nieżelaznych, takich jak aluminium. Można wybrać wrzeciono optymalne do obróbki konkretnego rodzaju detali.

| Standardowa | O wysokim momencie obrotowym* | Wysokoobrotowe* | ||

|---|---|---|---|---|

| Prędkość obrotowa wrzeciona | 12000 obr/min | 15 000 obr/min | 18 000 obr/min | 20 000 obr/min |

| Moc (40% ED) | 11 kW (15 KM) | 46 kW (62 KM) | 30 kW (40 KM) | 42 kW (56 KM) |

| Moment obrotowy (40% ED) | 70 N・m | 200 N・m | 105 N・m | 161 N・m |

| Trzonek narzędzia | BT-40 / CAT nr 40 / BIG-PLUS nr 40* / HSK-A63* | |||

- *Opcja

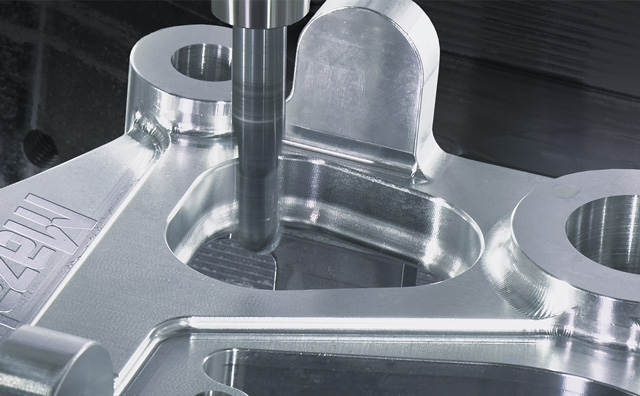

Przykład obróbki (wyniki testów)

Wrzeciono 15 000 obr/min o wysokim momencie obrotowym

Frez palcowy Φ80 mm (6 zębów)

Prędkość obrotowa: 995 obr/min

Szybkość posuwu: 1552 mm/min

Głębokość skrawania: 5,8 mm

Materiał: S45C

Szybkość usuwania materiału: 581 cm³/min

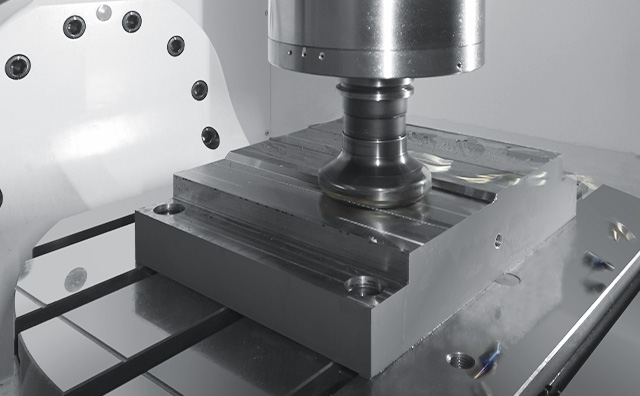

Stół o wysokiej sztywności

Stół uchylno-obrotowy jest podparty na dwóch końcach. Przekładnie rolkowo-krzywkowe na osiach B i C działają bez luzów i umożliwiają szybką, precyzyjną obróbkę z zachowaniem wysokiej sztywności.

Sztywna konstrukcja plus system MAZATROL SmoothAi: przepis na wysoką dokładność obróbki

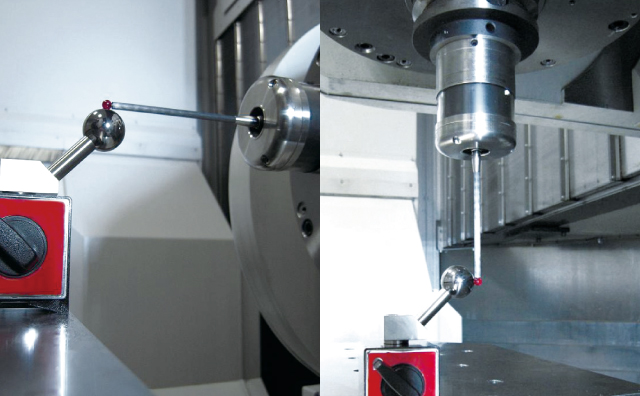

Dokładna kalibracja 5 osi: MAZA-CHECK

Funkcja, która automatycznie mierzy niewspółosiowość i nachylenie osi obrotowych i kompensuje te błędy, aby zapewnić wysoką dokładność obróbki ze sterowaniem

w 5 osiach.

Linie środkowe i nachylenia osi obrotowych mogą być mierzone automatycznie i kompensowane, podobnie jak w przypadku osi liniowych.

- * Bezprzewodowa sonda do pomiaru detalu RMP600 jest wyposażeniem opcjonalnym.

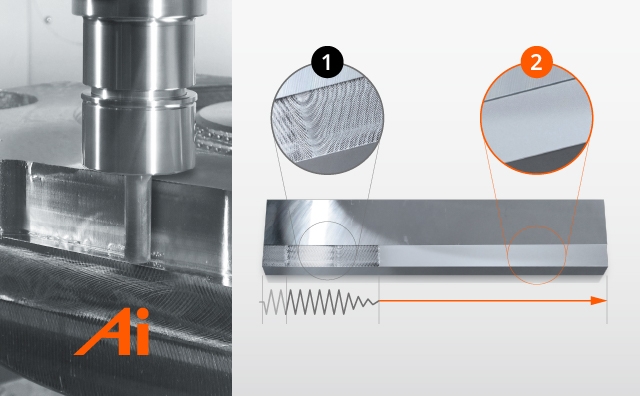

Ai Thermal Shield

Osłona termiczna Ai, na podstawie prędkości obrotowej wrzeciona i temperatury maszyny, kompensuje zmiany położenia krawędzi skrawającej. Stabilizuje dokładność ciągłej obróbki poprzez precyzyjne sterowanie maszyną z uwzględnieniem zmian temperatury, pozycji obróbki, włączenia/wyłączenia podawania chłodziwa i innych czynników. Nowe algorytmy jeszcze zwiększyły dokładność kompensacji. Ponadto dzięki gromadzeniu i analizie danych uczących z poprzednich pomiarów możliwa jest optymalizacja kompensacji odkształceń termicznych dla każdego środowiska obróbki w celu stabilizacji dokładności.

- Obróbka

- Kontrola detalu

- Symulacja

Wrzeciono Smooth Ai*

Jeśli w trakcie frezowania pojawią się drgania, czujnik i funkcja adaptacyjnego sterowania, wykorzystująca sztuczną inteligencję (AI), automatycznie zmieni warunki skrawania, aby te drgania wyeliminować. Dzięki pomocy sztucznej inteligencji nawet mniej doświadczony operator może w krótkim czasie wprowadzić korekty.

*Opcja

Systemy zautomatyzowane idealne do produkcji szerokiego asortymentu

Zmieniacz 2-paletowy*

Opcjonalny zmieniacz 2-paletowy umożliwia podawanie materiałów do następnego etapu przetwarzania lub następnego ustawienia w trakcie obróbki, z korzyścią dla ogólnej wydajności.

| VARIAXIS C-600 (zmieniacz 2-paletowy) | |

| Rozmiar palety | 500 mm × 500 mm |

| Maksymalny rozmiar przedmiotu obrabianego | Φ730 mm × 450 mm |

| Maks. obciążenie | 500 kg |

*Opcja

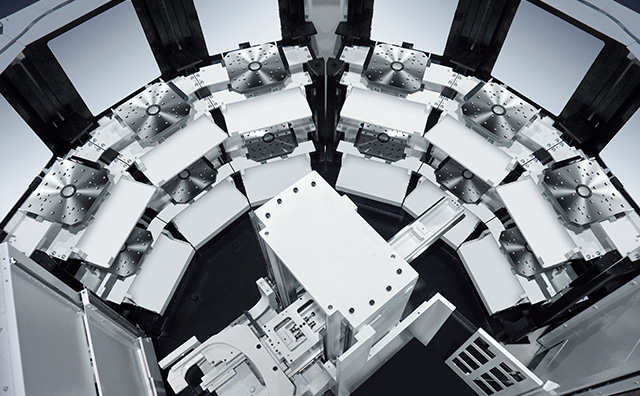

MULTI PALLET POOL (MPP)

MPP (MULTI PALLET POOL) to zajmujący niewielką powierzchnię magazyn palet, przeznaczony do pracy wieloetapowej i opracowany jako odpowiedź na rosnące zapotrzebowanie na automatyzację. System ten idealnie nadaje się do automatyzacji produkcji różnych wyrobów w małych seriach i może przyczynić się do radykalnego wzrostu wydajności. System MPP instaluje się bezpośrednio obok maszyny, dzięki czemu możliwy jest dostęp do detalu z dwóch miejsc: przez drzwi dla operatora i ze stacji załadowczej.

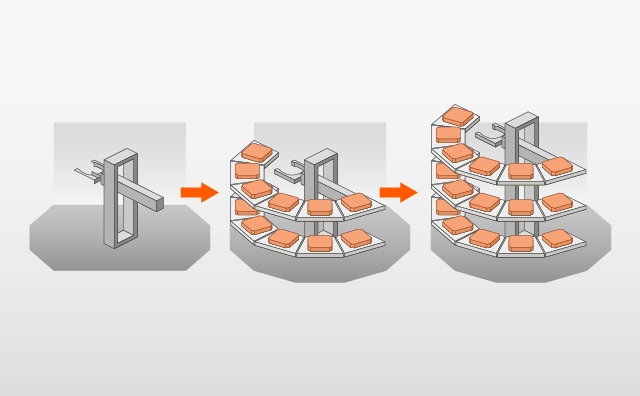

Swoboda wyboru pojemności

Po pierwotnej instalacji można wybrać wariant z 6, 12 i 18 paletami.

- 1. Zmieniacz 6-paletowy: 3 palety × 2 poziomy

- 2. Zmieniacz 12-paletowy: 6 palet × 2 poziomy

- 3. Zmieniacz 18-paletowy: 6 palet × 3 poziomy

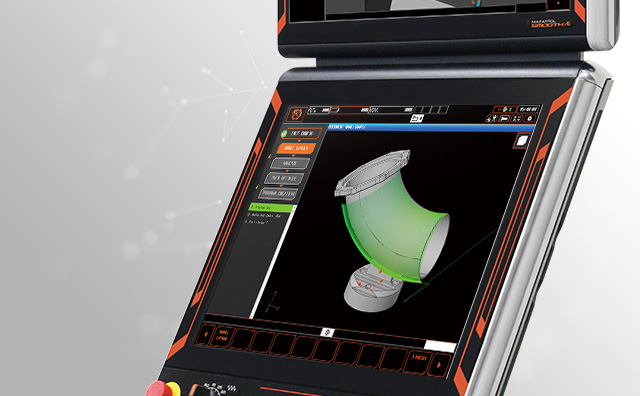

MAZATROL SmoothAi: innowacyjne rozwiązanie podnoszące wydajność produkcji

Innowacyjny system CNC MAZATROL zapewnia lepszą wydajność

MAZATROL SmoothAi pozwala osiągnąć niezrównaną wydajność produkcji dzięki szybkości i precyzji sterowania, otwierając drogę do wykorzystania sztucznej inteligencji, technologii cyfrowego bliźniaka i funkcji automatyzacyjnych.

SMC PLUS

Punkty skrawania z programu EIA są porównywane z modelem 3D i automatycznie korygowane w celu ograniczenia ilości odpadów po skrawaniu, uzyskania gładkiej trajektorii i podniesienia jakości obróbki.

Smooth Machining Configuration: konfiguracja obróbki

Można konfigurować parametry obróbki, takie jak czas, gładkość wykańczanych powierzchni i kształt, dobierając je do specyfiki materiału i technologii. Ponieważ operator może łatwo korygować i zmieniać ustawienia, rozwiązanie to jest szczególnie efektywne w przypadku detali o skomplikowanych konturach definiowanych w programie poprzez małe przyrosty.

Cyfrowy bliźniak: jeszcze jeden sposób na wydajniejszą produkcję*

Cyfrowy bliźniak to innowacyjne rozwiązanie polegające na odtworzeniu w cyberprzestrzeni rzeczywistego środowiska produkcyjnego. Działające na tej zasadzie oprogramowanie — zgodne z systemem MAZATROL SmoothAi i wykorzystujące technologię internetu rzeczy (IoT), tworzy cyfrowe repliki maszyn pracujących w zakładzie i umożliwia istotne udoskonalenie procesu produkcji. W biurowym komputerze użytkownik ma dostęp do środowiska identycznego z tym, w którym działa rzeczywisty system MAZATROL SmoothAi. Na wirtualnych maszynach można tworzyć i edytować programy oraz symulować i analizować obróbkę. Dane ustawcze są synchronizowane z rzeczywistą maszyną, co zapewnia dokładność i bezbłędność tak dokonywanych ustawień.

*Opcja