| Rozmiar palety | 320 mm × 320 mm |

| Maks. prędkość obrotowa wrzeciona | 45 000 obr/min |

| Maks. rozmiar detalu | Φ400 mm × 300 mm |

Centra do obróbki 5-osiowej

UD-400/5X

Centrum do 5-osiowej obróbki form i obróbki precyzyjnej

Przeznaczone do szybkiej, precyzyjnej mikroobróbki i obróbki form

W pełni symetryczna konstrukcja bramowa, podstawa i kolumna z odlewu mineralnego, wrzeciono szybkoobrotowe (45 000 obr/min) z chłodzeniem rdzenia w celu odprowadzania ciepła i zapobiegania wibracjom. Zdolne do długotrwałej, stabilnej i ultraprecyzyjnej pracy.

Technologie CNC / oprogramowanie opracowane z myślą o szybkiej obróbce matryc i form, zwłaszcza w przypadku skomplikowanych powierzchni (free-form). Współdziałanie wszystkich funkcji umożliwia osiągnięcie wysokiej wydajności produkcji i doskonałej jakości obrabianych powierzchni.

Zalety techniki 5-osiowej w obróbce form i obróbce precyzyjnej

Integracja procesów

Centrum UD-400/5X umożliwia obróbkę ciągłą wielostronną i obróbkę powierzchni o dowolnych kształtach (free-form) z symultanicznym sterowaniem 5 osiami, bez konieczności zmiany ustawienia.

Realizacja kilku procesów z użyciem jednego uchwytu skraca czas produkcji i ogranicza ryzyko błędów w ustawieniu maszyny.

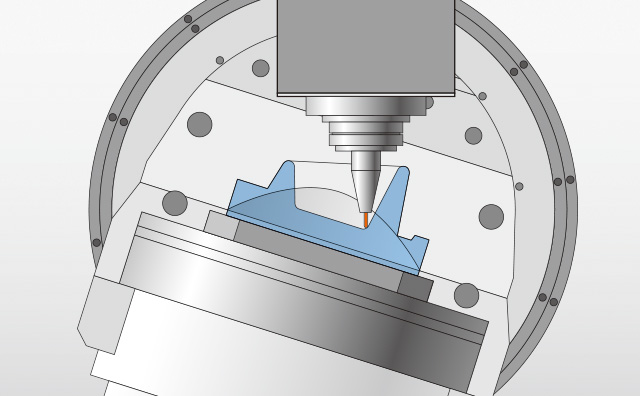

Mniejsze wysunięcie narzędzi

Do obróbki obszarów prawie pionowych za pomocą narzędzi o małej średnicy maszyny 3-osiowe potrzebują długich, daleko wysuniętych narzędzi, co ogranicza parametry obróbki, takie jak szybkość posuwu. UD-400/5X ma pochylany stół i umożliwia stabilną obróbkę mniej wysuniętymi narzędziami. Potencjał maszyny jest dzięki temu w pełni wykorzystany.

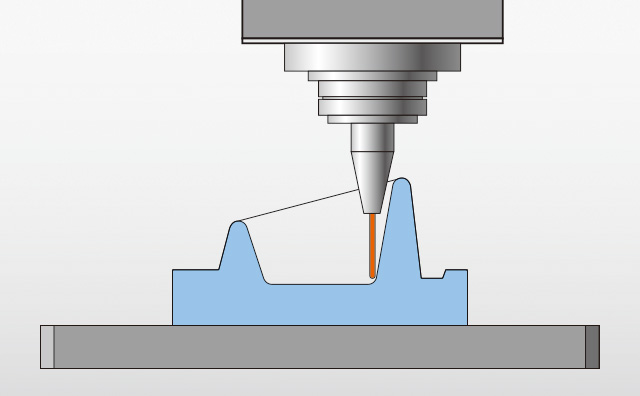

Wyższa jakość powierzchni

Prędkość obwodowa końcówki kulistego frezu palcowego jest zawsze zerowa, a przy obróbce pionowej płaszczyzny w maszynie 3-osiowej uzyskana jakość powierzchni jest gorsza. Natomiast centrum obróbkowe UD-400/5X może pochylać detal, aby obróbka odbywała się w obszarach, gdzie prędkość obwodowa narzędzia jest wysoka, co przekłada się na wyższą jakość obrobionej powierzchni i stabilną dokładność.

Centra do obróbki 3-osiowej

UD-400/5X

Konstrukcja maszyny do obróbki ultraprecyzyjnej

Wrzeciono wysokoobrotowe (45 000 obr/min) do obróbki ultraprecyzyjnej

| Prędkość obrotowa wrzeciona | 45 000 obr/min |

| Moc [praca chwilowa 40%] | 13,8 kW (18,5 KM) |

| Moment obrotowy [praca chwilowa 40%] | 6,9 N.m |

| Trzonek narzędzia | HSK-E40 |

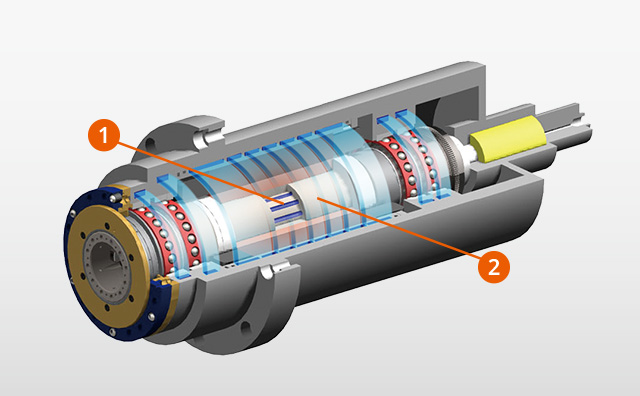

Elektrowrzeciono

Zastosowanie zintegrowanego zespołu wrzeciona i silnika może zminimalizować drgania przy szybkiej obróbce, co pozwala na uzyskanie wyjątkowej jakości powierzchni oraz wydłuża żywotność narzędzi.

Chłodzenie rdzenia wrzeciona

Olej chłodzący o regulowanej temperaturze opływa rdzeń i obudowę wrzeciona, by zapewnić stabilną dokładność obróbki podczas długotrwałej pracy z dużą szybkością.

1: Chłodzenie środka wrzeciona 2: Chłodzenie obudowy

Odlew mineralny

Podstawę i kolumnę wykonano z odlewów mineralnych skutecznie tłumiących drgania, nawet podczas pracy z dużą szybkością.

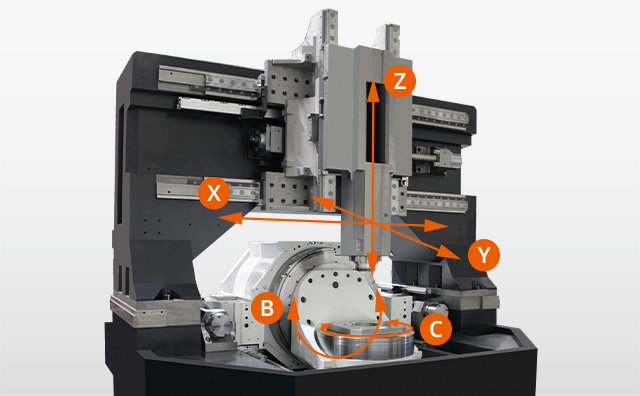

Sprzężenie zwrotne z liniałami o wysokiej dokładności

Osie X, Y, Z, B i C są wyposażone w liniały o wysokiej dokładności z układem sprzężenia zwrotnego.

Informacja o położeniu bezwzględnym umożliwia utrzymanie wysokiej dokładności obróbki mimo efektu rozszerzalności cieplnej.

Napęd bezpośredni osi B i C

Napęd na osie B i C przekazywany jest bezpośrednio z silników.

Nie występuje w tym przypadku układ napędowy z pasami i kołami zębatymi, który powodowałby wibracje i luzy oraz wytwarzał ciepło — a przez to zapewniona jest odpowiednio wyższa dokładność obróbki.

Wysoka dokładność

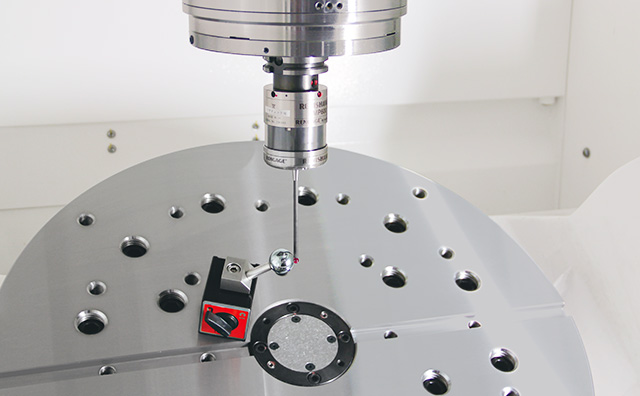

MAZACHECK: kalibracja 5-osiowa

Dla uzyskania jak największej dokładności przesunięcia przechyły osi obrotowych są mierzone automatycznie i można je łatwo skorygować na czytelnym ekranie obsługowym. Korekty obejmują nie tylko przesunięcie równoległe do osi liniowej, lecz także odchylenie kątowe spowodowane przechyłem.

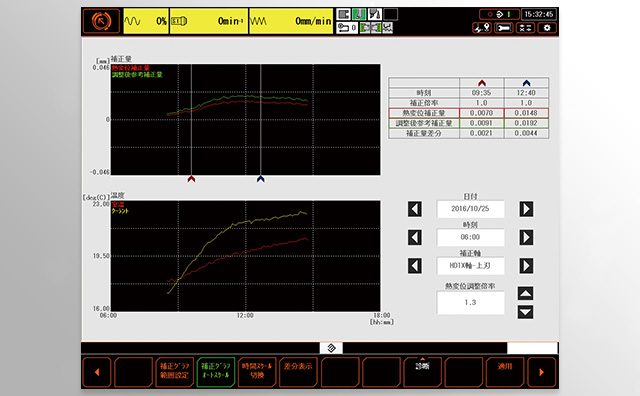

OSŁONA TERMICZNA: kontrola odkształceń termicznych

OSŁONA TERMICZNA to system automatycznej kompensacji zmian temperatury w pomieszczeniu, która pomaga w utrzymaniu stabilnej dokładności obróbki. Firma Yamazaki Mazak przeprowadziła szczegółowe testy w różnych środowiskach, w pomieszczeniu o kontrolowanej temperaturze, i na podstawie uzyskanych wyników opracowała system sterowania, który automatycznie kompensuje zmiany temperatury w przestrzeni obróbki.

Możliwe jest w ten sposób uzyskanie stabilności obróbki podczas długotrwałej pracy.