| Maks. średnica obróbki | Φ500 mm |

| Maks. wysokość obróbki | 460 mm |

| Rozmiar uchwytu | 12" - 18" |

Centra tokarskie CNC

MEGA TURN

- Wyjątkowo duże maksymalne wymiary obróbki

- Automatyczny zmieniacz narzędzi pozwala osiągnąć jeszcze większą wydajność produkcji

- Duża przestrzeń obróbki

- Z symetrycznych wariantów maszyn można zbudować efektywną linię produkcyjną

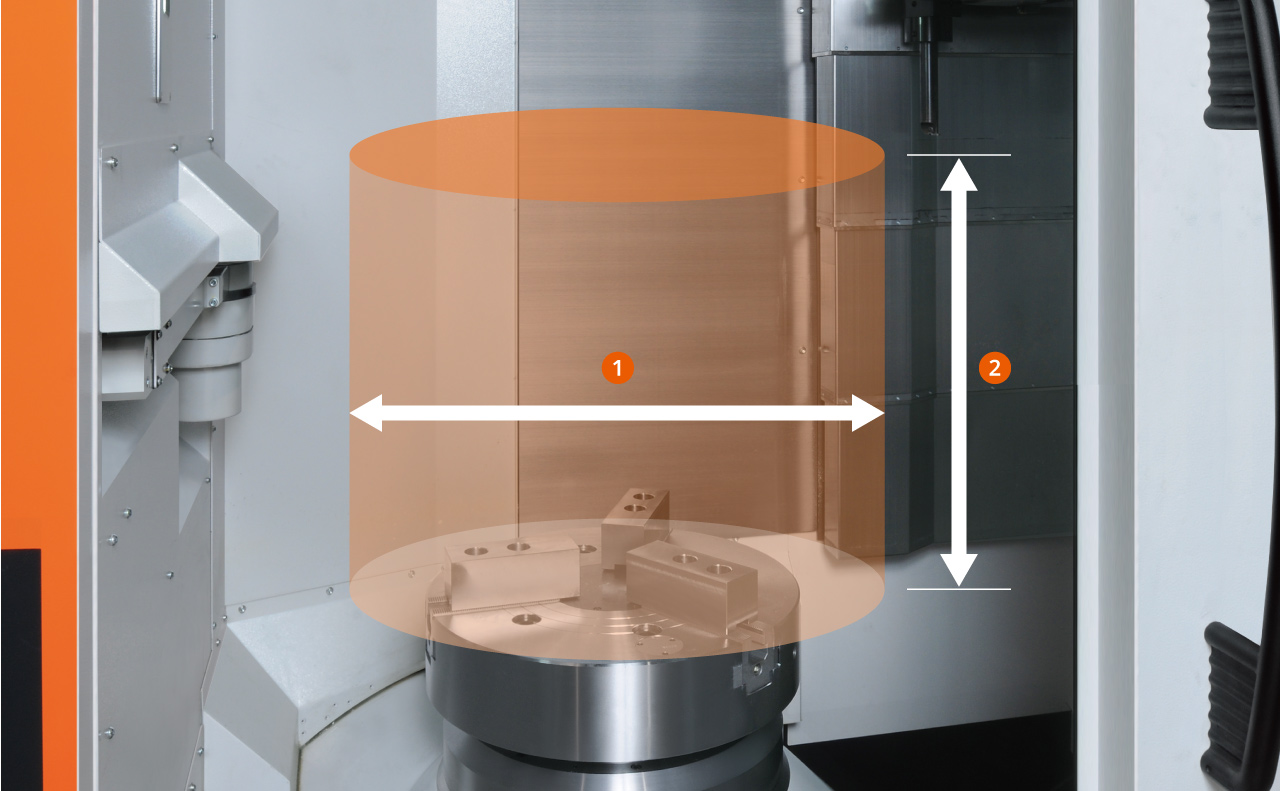

Unikalna konstrukcja z dużą przestrzenią obróbki

Ruchoma kolumna eliminuje ograniczenia średnicy obróbki wynikające z konstrukcji maszyny.

Przyjęto rozwiązanie z ruchomą kolumną jako alternatywę dla prowadnicy poprzecznej, która koliduje z detalem i głowicą rewolwerową. W ten sposób wyeliminowano ograniczenie średnicy obróbki wynikające z konstrukcji maszyny i uzyskano większą przestrzeń obróbki.

| Maksymalne wymiary obróbki | ||

|---|---|---|

| Model | 1: Średnica | 2: Wysokość |

| 500, 500S, 500M, 500MS | Φ500 mm × H460 mm | |

| 600, 600S | Φ630 mm × H550 mm | |

| 600M, 600MS | Φ600 mm × H550 mm | |

| 900, 900S, 900M, 900MS | Φ920 mm × H800 mm | |

| 1600, 1600M | Φ1650 mm × H900 mm | |

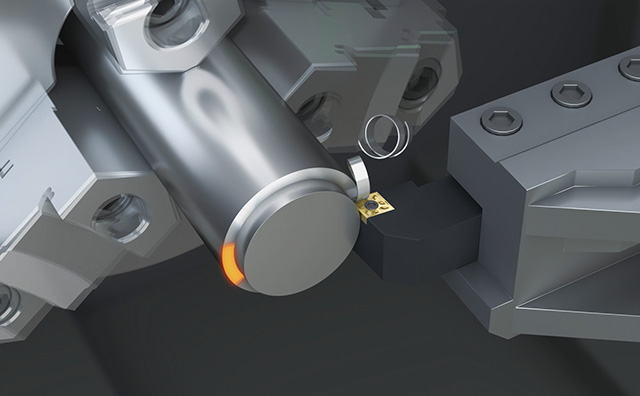

Wrzeciono tokarskie o dużej sztywności i wysokim momencie obrotowym

Wrzeciennik o dużej sztywności do obróbki ciężkich detali

Seria MEGA TURN 900

Szybkość usuwania materiału: 960 cm³/min

Materiał: S45C / Prędkość obrotowa wrzeciona: 80 obr/min / Posuw: 0,8 mm/obr. / Głębokość skrawania: 8 mm

Maksymalny ciężar detalu: 3000 kg

Moc: 30 kW (40 KM) [praca chwilowa 40%] / Maks. moment obrotowy: 3655 N・m

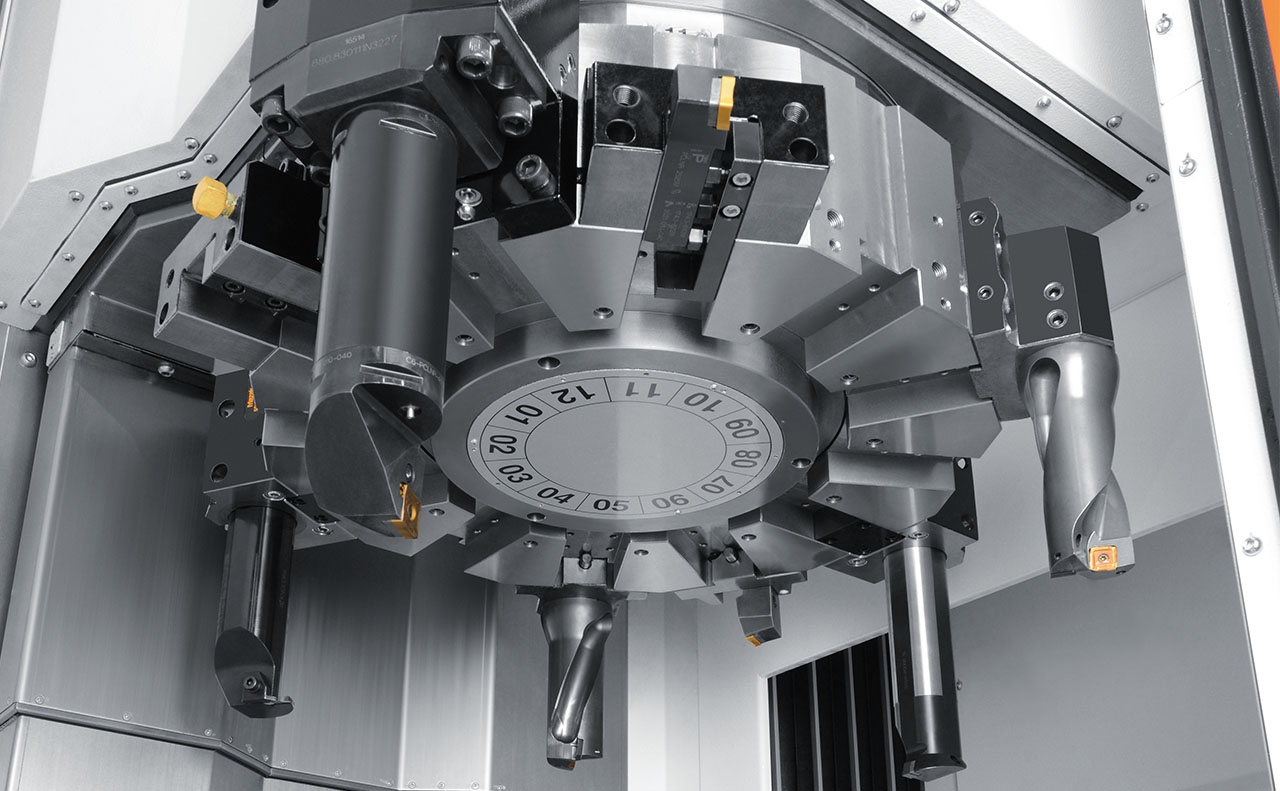

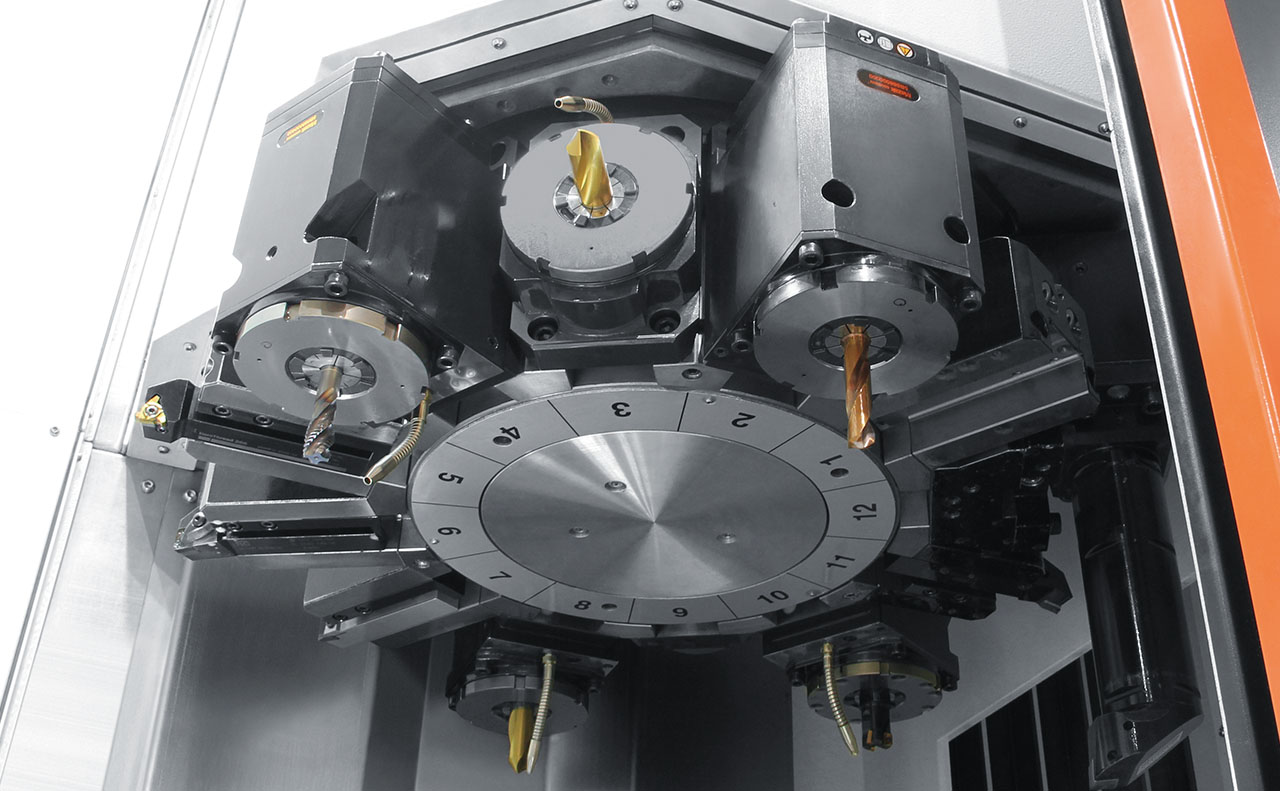

Integracja procesów toczenia i frezowania z wykorzystaniem szybkiej głowicy rewolwerowej

Głowica rewolwerowa umożliwiająca zamontowanie 12 narzędzi

Głowica jest sztywno zaciśnięta w sprzęgle przystosowanym do szybkiego indeksowania, co pozwala na szybką obróbkę, w tym skrawanie przerywane. Ryzyko kolizji detalu z sąsiednimi narzędziami jest ograniczone do minimum, przez co ustawianie narzędzi odbywa się bezstresowo.

Wysoka wydajność frezowania w zintegrowanym procesie

Maszyny z serii MEGA TURN umożliwiają integrację toczenia i dodatkowych operacji obróbczych na dużych detalach, spotykanych w sektorze budowlanym, lotniczym i innych gałęziach przemysłu. Taka integracja znacznie skraca czas realizacji produkcji.

Automatyczny zmieniacz narzędzi zwiększa wydajność (opcja)

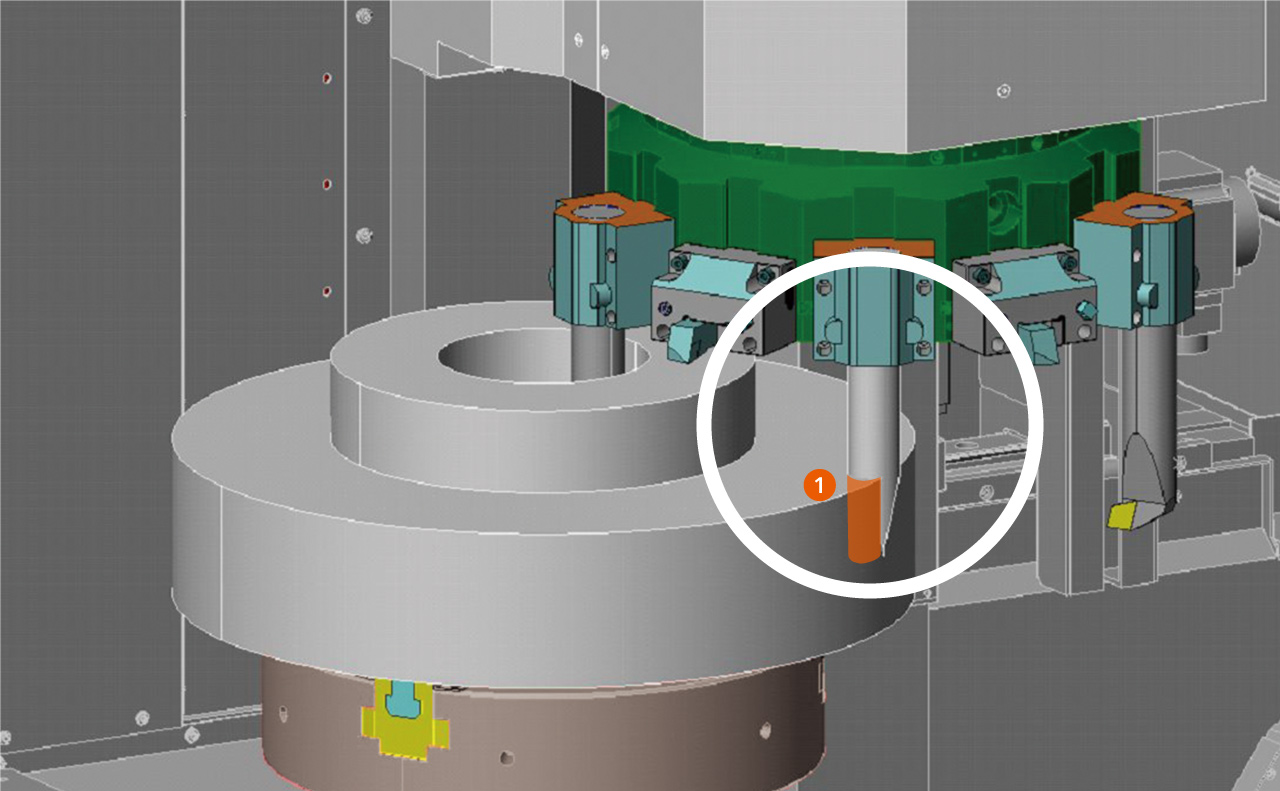

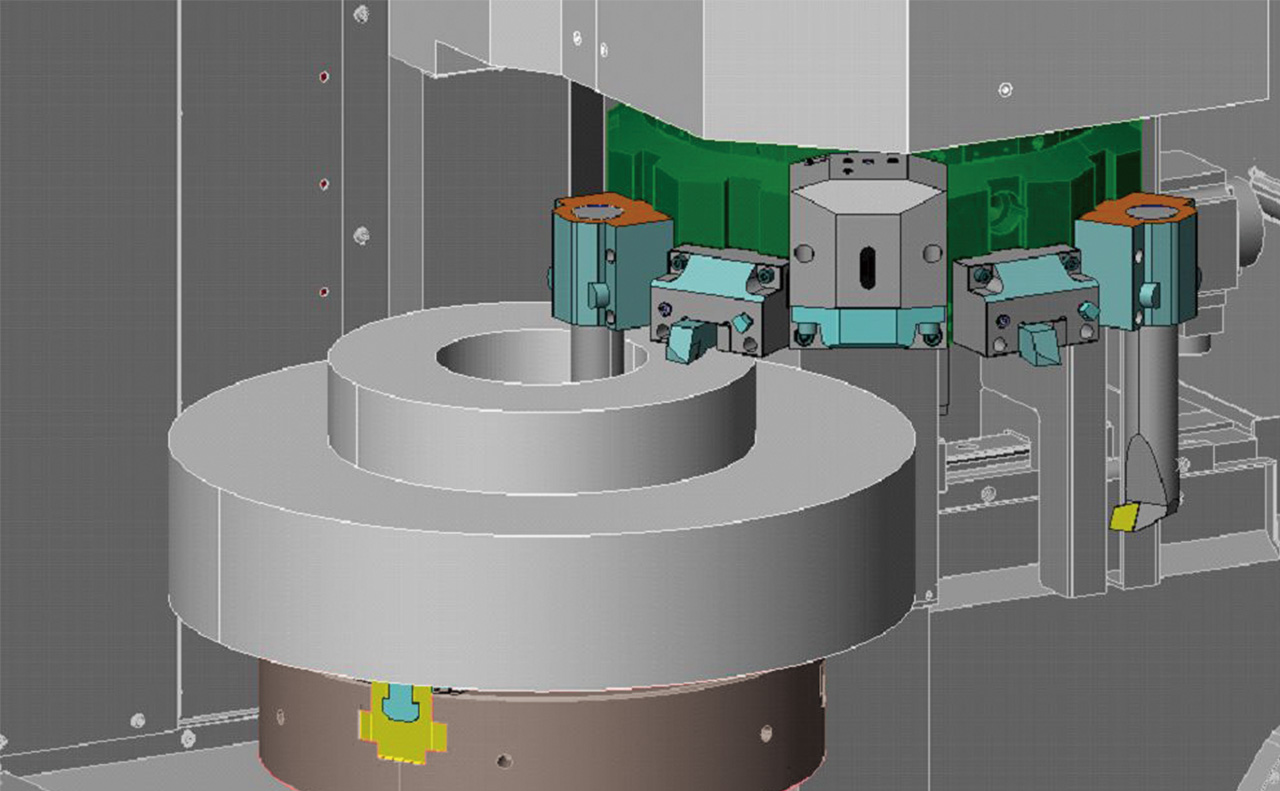

Automatyczna zmiana narzędzi zapobiegająca kolizji z detalem

Aby nie trzeba było zmniejszać liczby narzędzi ze względu na kolizję między narzędziem wytaczającym a detalem, opracowaliśmy unikalny automatyczny zmieniacz narzędzi. Może on w razie potrzeby pobierać narzędzia z sąsiednich magazynów, przez co nie tylko eliminuje kolizje, lecz także pozwala na zamontowanie od razu kompletu narzędzi, a zatem istotnie skraca czas ustawczy.

Kolizja z narzędziem

(bez automatycznego zmieniacza narzędzi)

Brak kolizji z narzędziem

(maszyna z automatycznym zmieniaczem narzędzi)

Szeroki wybór opcji odpowiednich do różnych systemów produkcji

Zmieniacz 2-paletowy skraca czas ustawczy i umożliwia długotrwałą obróbkę ciągłą; dostępny w wersjach lustrzanych, aby można było budować efektywne konfiguracje

Zmieniacz 2-paletowy (900, 900M) (opcja)

Większa wydajność dzięki możliwości ustawienia następnego detalu jeszcze przed zakończeniem obróbki bieżącego.

Możliwość obróbki ciągłej, jaką zapewniają obie palety, pozwala na wielogodzinną pracę bez przerw.

Dostępne są wersje lustrzane (z wyjątkiem 1600, 1600M), co eliminuje problemy ze znalezieniem odpowiedniego miejsca

Jeden operator może obsługiwać dwie maszyny

Zestawiając wersje lustrzane ze standardowymi, można rozmieścić maszyny tak, aby odległości między nimi, jakie musi pokonywać operator, były mniejsze niż w konfiguracji z 2 standardowymi maszynami. Taki układ maszyn jest szczególnie przydatny, gdy dostępny jest tylko jeden operator.

Zajmuje też mniejszą powierzchnię.