| Rozmiar palety | 500 mm × 500 mm |

| Chwyt narzędzia (standardowy) | BT40, CAT nr 40 |

| Maksymalna prędkość wrzeciona | 12000 obr/min |

| Maksymalny rozmiar przedmiotu obrabianego | Φ700 mm × 643 mm |

Centra do obróbki 5-osiowej

HCR

- Duże przyspieszenie/opóźnienie na osiach

- Unikalny stół uchylno-obrotowy

- Pojemny układ chłodzenia i konstrukcja maszyny zapewniająca sprawne usuwanie wiórów

- Specyfikacje wrzecion spełniające szereg różnych wymagań produkcyjnych

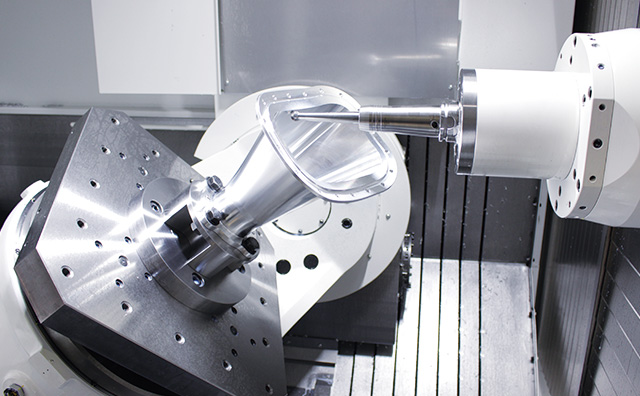

Krótsze cykle symultanicznej obróbki 5-osiowej

Znacząco większe przyspieszenie i zryw.

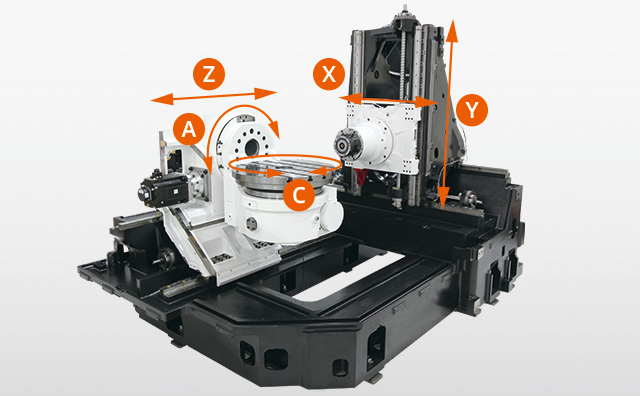

Osie liniowe (X, Y, Z)

Zryw (przy szybkim posuwie)

Oś X, oś Y / oś Z: 175 m / 175 m/s3 ← 41 m / 40 m/s3

(Porównanie z naszymi centrami do obróbki 5-osiowej)

Stół obrotowy (osie A, C)

Posuw szybki

Oś A: 30 obr/min, oś C: 50 obr/min

225-stopniowy zakres obrotu osi A

Obrót osi A od -90° do 135° i obrót osi C o ±360° na potrzeby 5-osiowej obróbki detali o skomplikowanych konturach.

Przekładnia rolkowo-krzywkowa

Na osiach A i C zastosowano układ z przekładnią rolkowo-krzywkową umożliwiający pozycjonowanie z krokiem 0,0001° i wysoką dokładność działania.

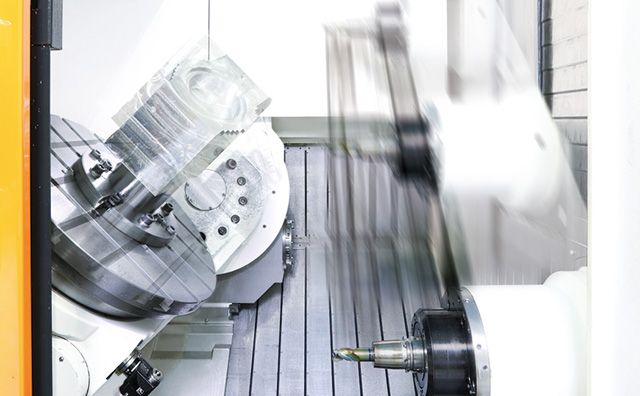

Znakomite rozwiązanie do usuwania wiórów

Pojemny układ chłodzenia i konstrukcja maszyny zapewniająca sprawne usuwanie wiórów

- Silny strumień chłodziwa zrzuca nagromadzone wióry z detalu i palety na transporter wiórów w centralnej rynnie, który z kolei szybko usuwa je poza maszynę.

- Konstrukcja z centralną rynną jest odpowiednia do usuwania dużych ilości wiórów powstających podczas obróbki.

- Usuwanie wiórów odbywa się płynnie, z wykorzystaniem zbiornika (wyposażenie standardowe, duża pojemność 800 l), z którego może być podawana duża ilość chłodziwa.

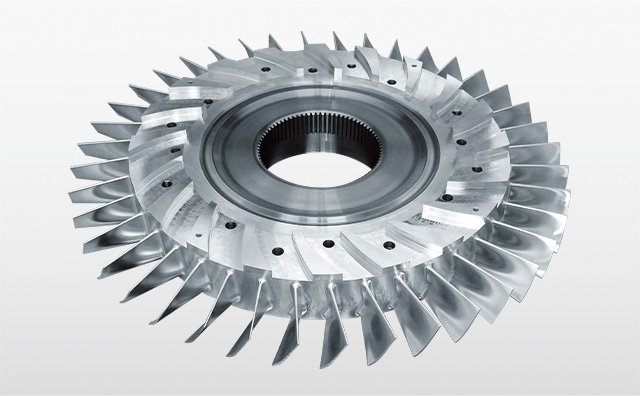

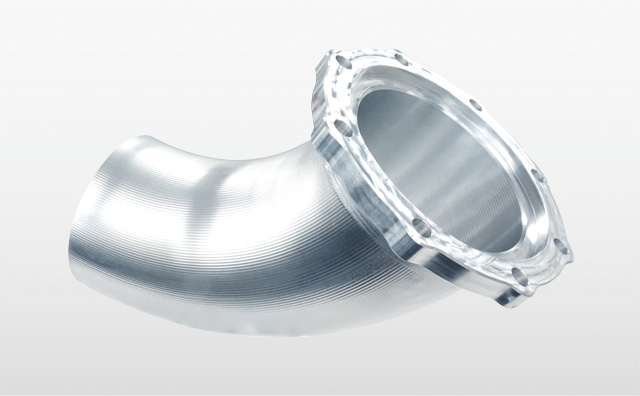

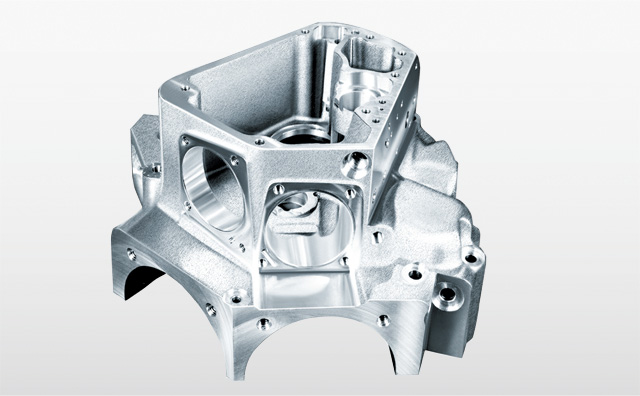

Zastosowania

Branża: lotnictwo

Branża: lotnictwo

Branża: lotnictwo

Branża: lotnictwo

Branża: lotnictwo

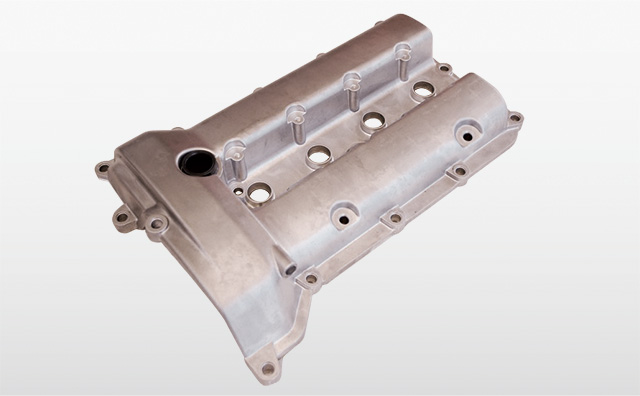

Branża: motoryzacja

Branża: motoryzacja

Branża: motoryzacja

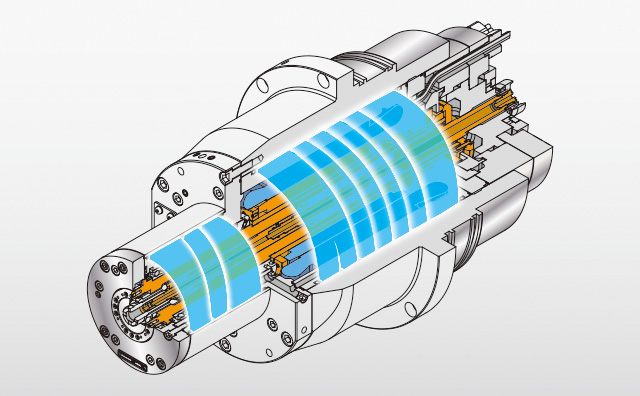

Wysokoobrotowe wrzeciono o dużej mocy

Konstrukcja z elektrowrzecionem

Wrzeciono zintegrowane z silnikiem umożliwia uniknięcie strat energii i minimalizuje drgania przy wysokich prędkościach obrotowych. Efektem jest większa dokładność obróbki powierzchni i wydłużenie żywotności narzędzi.

Kontrola temperatury wrzeciona

Olej chłodzący o regulowanej temperaturze krąży wokół łożysk wrzeciona i wrzeciennika.

Olej chłodzący odbiera ciepło wytwarzane w tych dwóch częściach, które mogłoby doprowadzić do termicznego odkształcenia wrzeciona. W ten sposób odpowiednie chłodzenie zapobiega pogorszeniu dokładności obróbki.

Dostępne wrzeciona

Cztery typy wrzecion dopasowane do potrzeb zakładów produkcyjnych

12 000 obr/min 18,5 kW [40%] BT-40, smarowane smarem stałym (model podstawowy)

18 000 obr/min 35 kW [40%] BT-40 (opcjonalne)

25 000 obr/min 23 kW [40%] HSK-A63 (opcjonalne)

30 000 obr/min 80 kW [praca ciągła] HSK-A63 (opcjonalne)

Systemy zautomatyzowane odpowiednie do różnych detali i wolumenów produkcji

Zmieniacz 2-paletowy

Następny detal można ustawić jeszcze w trakcie obróbki bieżącego, co przekłada się na wyższą wydajność produkcji.

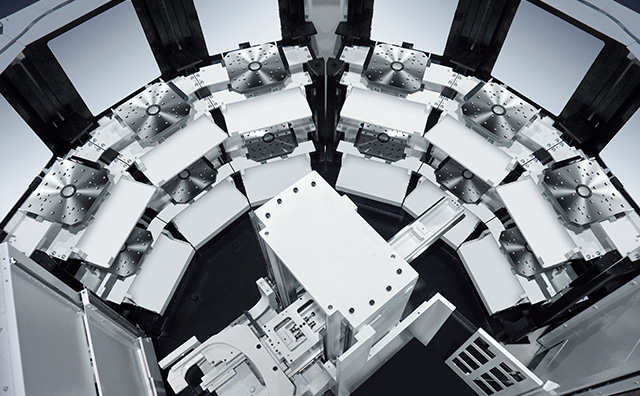

MULTI PALLET POOL (MPP)

MPP to nowy system będący odpowiedzią na rosnące zapotrzebowanie na automatyzację. Jest zaprojektowany z myślą o wydajnej produkcji małoseryjnej zróżnicowanych wyrobów. Po pierwotnej instalacji maszyny można wybrać wariant z 6, 12 i 18 paletami.

SYSTEM PALLETECH

Modularna konstrukcja magazynu palet, zespołu ruchomego podajnika palet i stacji załadowczej umożliwia łatwą rozbudowę systemu, gdy po pierwotnej instalacji wzrośnie liczba palet lub maszyn. Palety mogą być przechowywane w układzie płaskim albo na dwóch lub trzech poziomach, by zajmowały mniejszą powierzchnię.