| Rura okrągła Maks. średnica obrabianego przedmiotu | Φ152 mm |

| Profil zamknięty kwadratowy Maks. średnica obrabianego przedmiotu | 125 mm × 125 mm |

| Maks. długość detalu (ładowanego) | 6500 mm do 8000 mm* |

| Moc lasera | 3,0 kW |

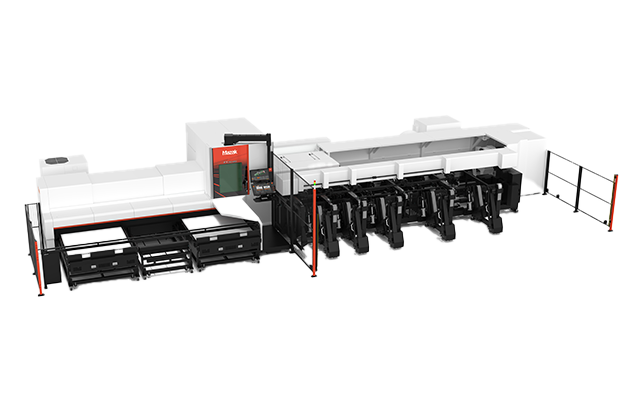

Wycinarki laserowe

FT-150 NEO

- Proces masowej produkcji rur i profili zamkniętych został zautomatyzowany i znacznie ulepszony w zakresie wydajności

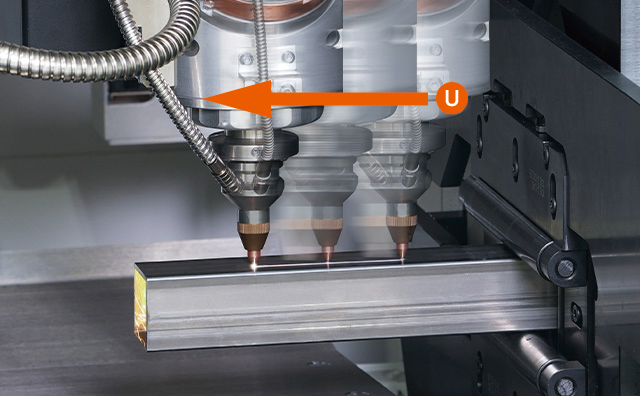

- Możliwość sterowania osią U zapewnia ciągłość szybkiego i precyzyjnego cięcia

- Dzięki opcjonalnemu modułowi narzędzi obrotowych i wiercenia gwintowanie oraz wiercenie może odbywać się w jednej maszynie

- Wyposażony w sterownik SmoothTUBE innowacyjny system CNC stworzony do laserowej obróbki 3D

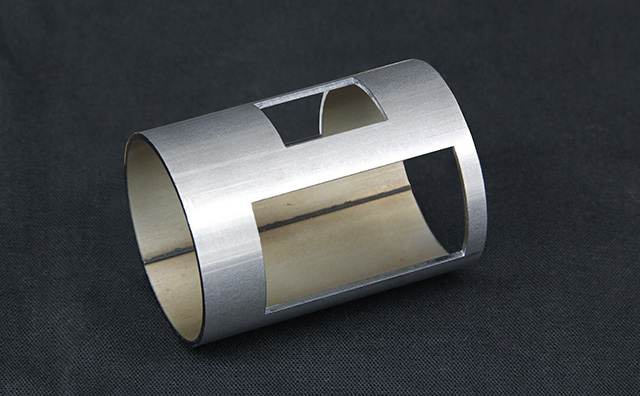

Wysoka jakość i duża wydajność cięcia różnego rodzaju rur oraz profili zamkniętych

Sterowanie osią U na potrzeby szybkiego i precyzyjnego cięcia

Model FT-150 NEO umożliwia obróbkę rur okrągłych o maksymalnej średnicy Φ152 mm i kwadratowych profili zamkniętych o długości boku 125 mm. Standardowa głowica laserowa 3D pozwala także na cięcie pod kątem. Możliwa jest obróbka z wysoką prędkością i dużą precyzją różnych materiałów, w tym stali miękkiej, stali nierdzewnej, miedzi, mosiądzu czy aluminium.

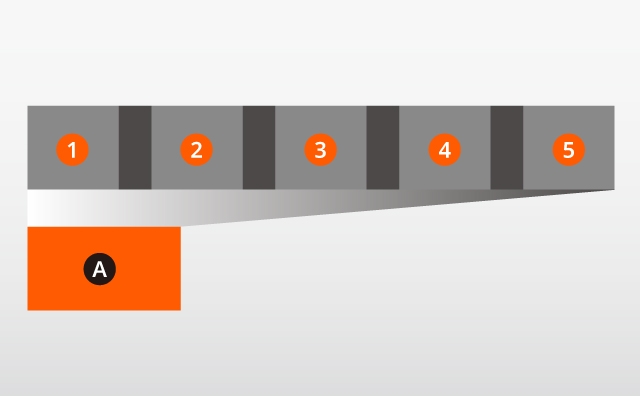

Integracja procesów w celu zwiększenia wydajności produkcji masowej

Wrzeciono narzędzi obrotowych do gwintowania i wiercenia

Można przymocować narzędzia do wiercenia, gwintowania, wiercenia termicznego i fazowania. Po zakończeniu wiercenia wstępnego przy użyciu lasera można przeprowadzić gwintowanie oraz fazowanie z tego samego kierunku, co powoduje mniejsze przesunięcie fazy i uszkodzenie narzędzia.

Krótszy czas obróbki detali

Dzięki integracji konwencjonalnego procesu obróbki rur oraz profili zamkniętych model FT-150 NEO umożliwia ograniczenie konieczności przenoszenia detali między procesami, zmniejszenie czasu oczekiwania i czasu ustawczego, a także ukończenie całego procesu obróbki w jednej maszynie. Powoduje to skrócenie czasu realizacji produkcji.

Krótszy czas obróbki rur i profili zamkniętych

Wcześniejsza obróbka

1: Cięcie piłą

2: Wykrawanie

3: Cięcie pod kątem przy użyciu szlifierki

4: Wiercenie

5: Gwintowanie otworów

A: Przeprowadzenie wszystkich procesów w tej samej maszynie

Funkcje automatyzacji i konstrukcja maszyny umożliwiające pełną automatyzację produkcji masowej rur i profili zamkniętych oraz wysoką wydajność

Różnego rodzaju funkcje automatyzacji, takie jak ustawienia kalibracji i czyszczenie dyszy, znacznie zwiększają wydajność produkcji masowej rur oraz profili zamkniętych.

Podajnik wiązek o dużej pojemności umożliwiający zachowanie ciągłości pracy

Materiały zostają automatycznie załadowane do podajnika wiązek o dużej pojemności, a po obróbce laserowej następuje automatyczne odebranie wyciętych części.

Stalowe elementy nośne i detale wymagające nagłego przerwania pracy można załadować ręcznie.

Dostępna jest szeroka gama funkcji opcjonalnych zapewniających dużą dokładność i precyzyjne cięcie

Funkcja lokalizacji środka detalu / kompensacji nachylenia

Mierzy średnicę zewnętrzną rury/profilu zamkniętego i automatycznie kompensuje zniekształcenia materiału w celu zapewnienia wysokiej precyzji pozycjonowania.

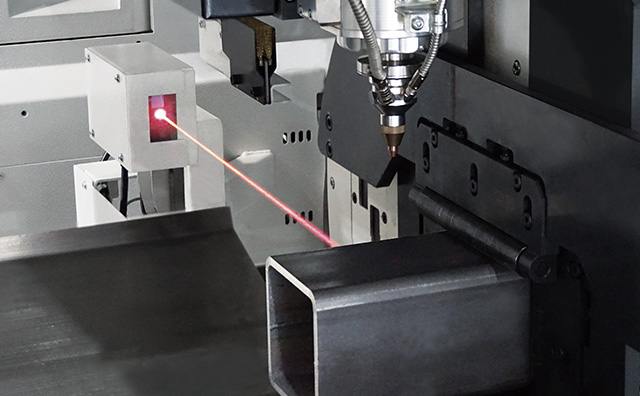

Wizualny lokalizator szwu

Maszyna może wykryć szew spawalniczy rury/profilu zamkniętego w celu określenia właściwego położenia do cięcia.

Wewnętrzne zabezpieczenie przed rozpryskami

Zabezpieczenie przed rozpryskami chroni wewnętrzną powierzchnię detalu przed rozpryskami i przypaleniami, zapobiegając obniżeniu jakości detalu.

Konstrukcja stworzona z myślą o wysokiej wydajności

Podawanie i odbieranie materiału odbywa się z przodu maszyny, co minimalizuje konieczność przemieszczania się operatora i wymagania w zakresie powierzchni podłogi.

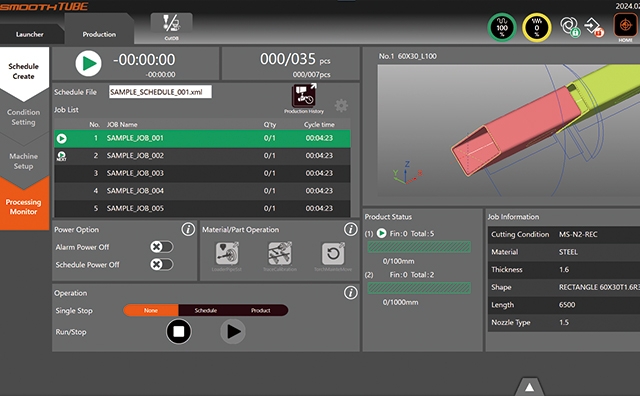

System CNC do obróbki rur i profili zamkniętych, znacząco ułatwiający obsługę

SmoothTUBE, nowy system CNC do obróbki rur i profili zamkniętych

System CNC SmoothTUBE otrzymał nowy, ułatwiający obsługę graficzny interfejs użytkownika przeznaczony specjalnie dla obróbki rur i profili zamkniętych. Jest dostarczany z podwójnym panelem dotykowym z dużymi ekranami 21,5-calowymi. Modyfikowanie parametrów pracy według harmonogramu i inicjowanie ponownej obróbki odbywa się w prosty sposób w systemie CNC. Dzięki konfiguracji ekranu przeprowadzającej operatorów przez proces produkcji na jednym ekranie i powiązaniu systemów możliwa jest wydajna obróbka rur oraz profili zamkniętych.

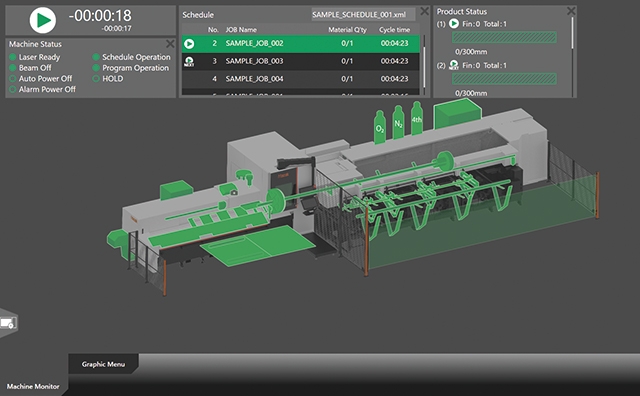

Monitor maszyny i menu graficzne

Monitor maszyny przedstawia przeglądowy obraz stanu maszyny w formie obrazów 3D i ważnych informacji o statusie, m.in. otwarciu/zamknięciu drzwi. Menu graficzne wspomaga operatorów, zapewniając łatwy dostęp do menu obsługi głowicy i maszyny. Wyświetlany jest także stan obróbki realizowanej przez maszynę.

Pełna obsługa obróbki

Dolny monitor pomaga operatorowi na wszystkich etapach procesu produkcji. Cały proces można efektywnie monitorować za pomocą nowo zaprojektowanego interfejsu. Operator może w systemie CNC łatwo modyfikować ustawienia parametrów operacji zaplanowanych w harmonogramie, a nawet inicjować ponowną obróbkę wybranych części.

*opcja