| Maks. wymiary detalu (okrągłego) | Φ406 mm |

| Maks. wymiary detalu (prostokątnego) | 305 mm × 305 mm |

| Maks. długość detalu (ładowanego) | 6180 mm* ~15180 mm* |

| Moc lasera | 5,0 kW |

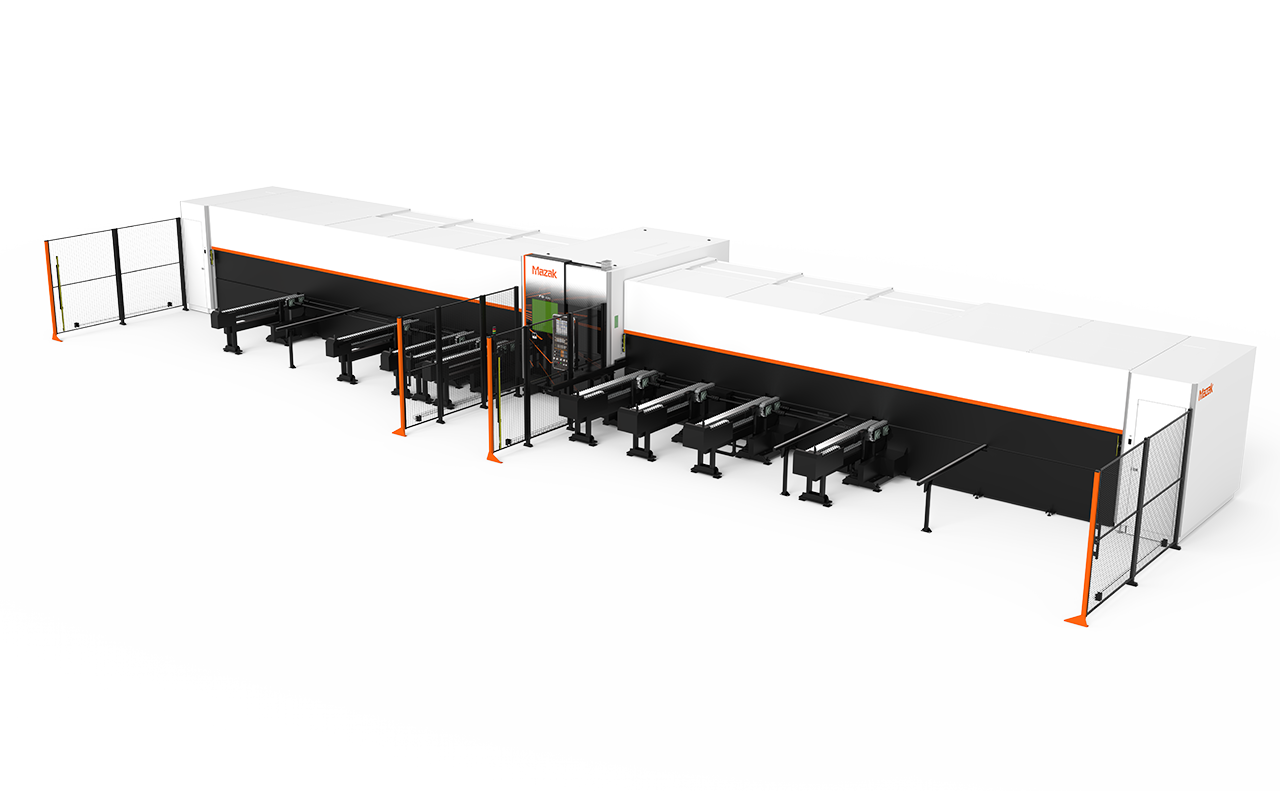

Wycinarki laserowe

FG-400 NEO

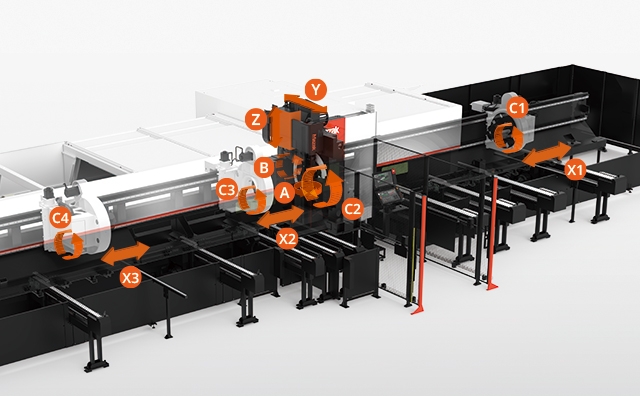

- Automatyczna wieloetapowa obróbka długich rur, profili zamkniętych i materiałów konstrukcyjnych w jednej maszynie

- Głowica laserowa 3D tnie i łączy skomplikowane kształty z zachowaniem wysokiej dokładności

- Szybkie cięcie energooszczędnym laserem światłowodowym

- Sterownik CNC SmoothTUBE

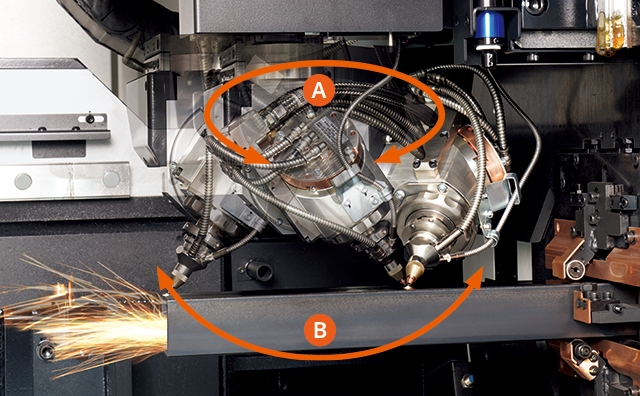

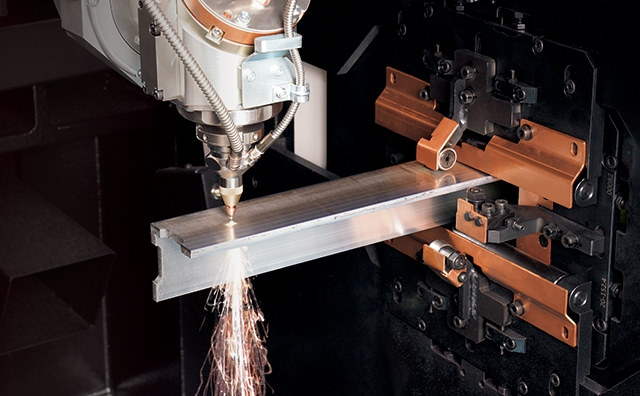

Wysoce dokładne cięcie głowicą laserową 3D

Cięcie i łączenie szerszej gamy materiałów i skomplikowanych kształtów

Głowica laserowa 3D obrabia materiały pod różnym kątem i z różnych kierunków. Możliwa jest obróbka kątowników, dwuteowników, teowników i ceowników oraz rur okrągłych i prostokątnych.

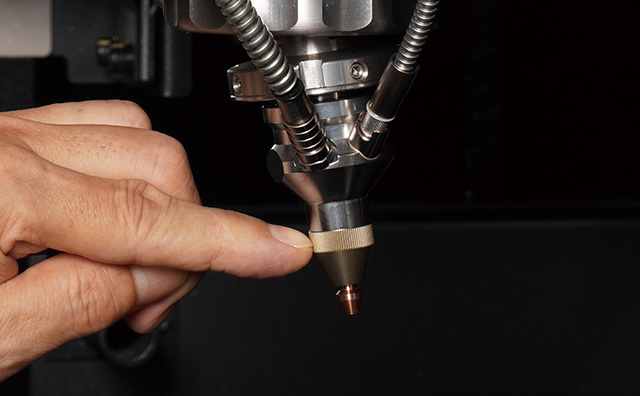

Zabezpieczenie głowicy

Gdyby, co mało prawdopodobne, głowica uderzyła w materiał, szkody zostaną potencjalnie zminimalizowane, ponieważ końcówka głowicy odchyli się.

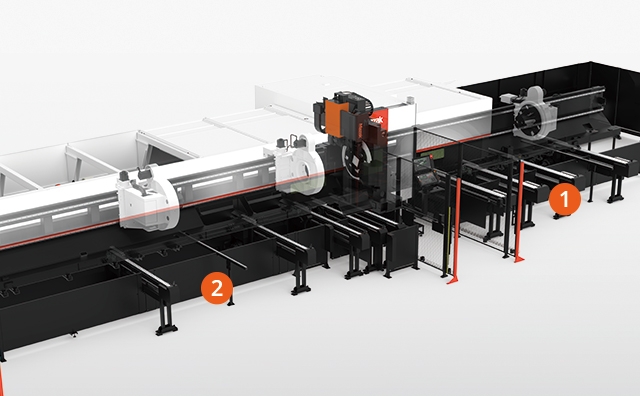

Wszystkie procesy cięcia w jednej maszynie

Automatyczne podawanie materiałów i odbieranie gotowych części

- 1: Zautomatyzowane podawanie długich materiałów ze stacji załadowczych

- 2: Zautomatyzowane odbieranie gotowych części ze stacji odbiorczej

Szybki posuw radykalnie skraca czas obróbki

| FG-400 NEO | |

|---|---|

| Oś X | 60 m/min |

| Oś Y | 36 m/min |

| Oś Z | 30 m/min |

| Oś C | 17400 stopni/min |

Wysoka dokładność cięcia i minimalizacja drgań

Cztery uchwyty przesuwają się i obracają jednocześnie, aby nie dochodziło do odkształceń materiału. Różne elementy wsporcze tłumią drgania i umożliwiają uzyskanie wysokiej jakości cięcia.

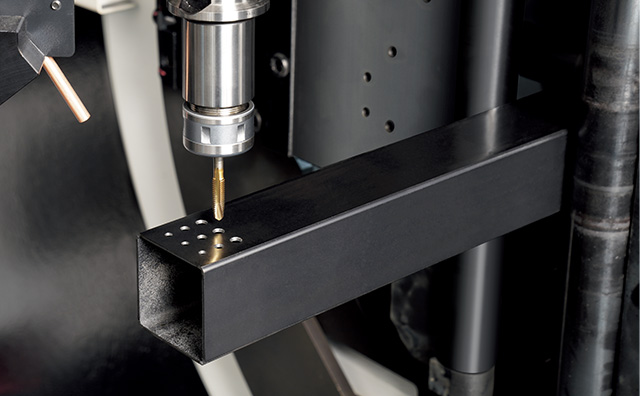

Gwintowanie długich materiałów w tej samej maszynie

Po dołączeniu opcjonalnego moduł gwintującego możliwe jest gwintowanie w tej samej maszynie. FG-400 NEO obsługuje rozmiary do M16 włącznie.

Zalety integracji procesów

Wszystkie procesy, od etapu materiału po gotowe produkty, w tym transport, cięcie, cięcie pod kątem, wiercenie, gwintowanie i perforowanie, są realizowane w jednej maszynie. Stosowanie naszych wycinarek laserowych przynosi szereg korzyści w dziedzinie sprawności i wydajności produkcji, takich jak krótszy czas ustawiania maszyn, krótszy czas realizacji produkcji, niższy poziom zapasów w procesie, mniejsza liczba maszyn, mocowań, operatorów, mniejsza zajęta powierzchnia podłogi i większa precyzja.

Wyższa wydajność dzięki wysokiej jakości lasera światłowodowego

Zaawansowany technicznie laser światłowodowy zapewnia wyższą wydajność produkcji

Może obrabiać różne materiały, także silnie odblaskowe

Laser światłowodowy umożliwia szybkie cięcie miękkiej stali, którą trudno obrabia się za pomocą wycinarek z laserami CO2. Stabilnie tnie nawet silnie odblaskowe materiały, takie jak aluminium, miedź i mosiądz.

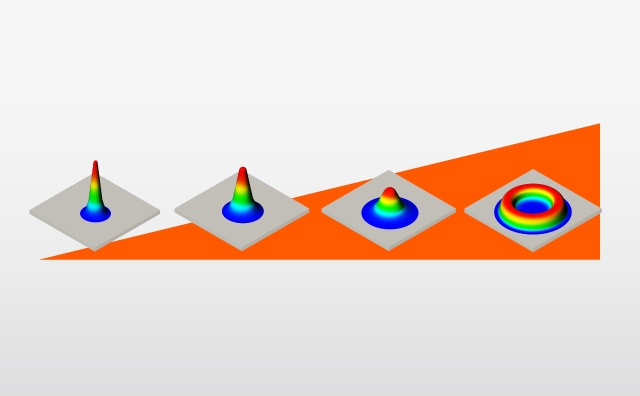

Beam Diameter Control (Sterowanie średnicą wiązki) / Variable Beam Mode (Kształtowanie gęstości wiązki)*

Techniki kształtowania wiązki automatycznie dostosowują jej średnicę do rodzaju i grubości materiału oraz określają, w którym obszarze powinna być skupiona gęstość mocy lasera. Funkcje te łącznie skracają czas i podnoszą jakość cięcia szerokiej gamy materiałów.

Różne funkcje opcjonalne zwiększające dokładność i wydajność

SmoothTUBE, nowy system CNC do obróbki rur i profili zamkniętych

Nowy graficzny interfejs użytkownika przeznaczony specjalnie do obróbki rur i profili ułatwia obsługę systemu. Działa w oparciu o dwa dotykowe ekrany 21,5-calowe. Cały proces od przygotowania do obróbki jest wyświetlany na jednym ekranie. Modyfikowanie parametrów pracy według harmonogramu i inicjowanie ponownej obróbki odbywa się w prosty sposób w systemie CNC.

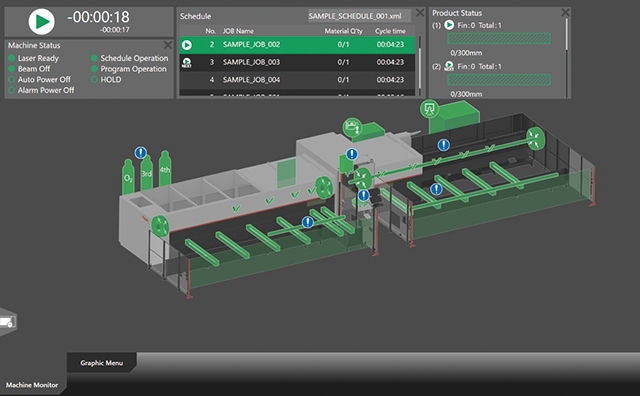

Górny monitor

Monitor maszyny i menu graficzne

Monitor maszyny przedstawia przeglądowy obraz stanu maszyny w formie obrazów 3D i ważnych informacji o statusie, m.in. otwarciu/zamknięciu drzwi. Menu graficzne wspomaga operatorów, zapewniając łatwy dostęp do menu obsługi głowicy i maszyny. Wyświetlany jest także stan obróbki realizowanej przez maszynę.

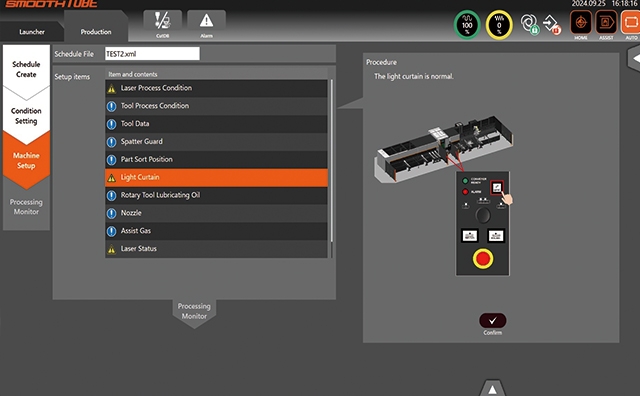

Dolny monitor

Pełna obsługa obróbki

Dolny monitor pomaga operatorowi na wszystkich etapach procesu produkcji. Cały proces można efektywnie monitorować za pomocą nowo zaprojektowanego interfejsu. Operator może w systemie CNC łatwo modyfikować ustawienia parametrów operacji zaplanowanych w harmonogramie, a nawet inicjować ponowną obróbkę wybranych części.

* opcja