| Rozmiar uchwytu | 8” |

| Maks. średnica obróbki | Φ320 |

| Maks. długość obróbki | 150 mm |

Centra tokarskie CNC

DUAL TURN 200

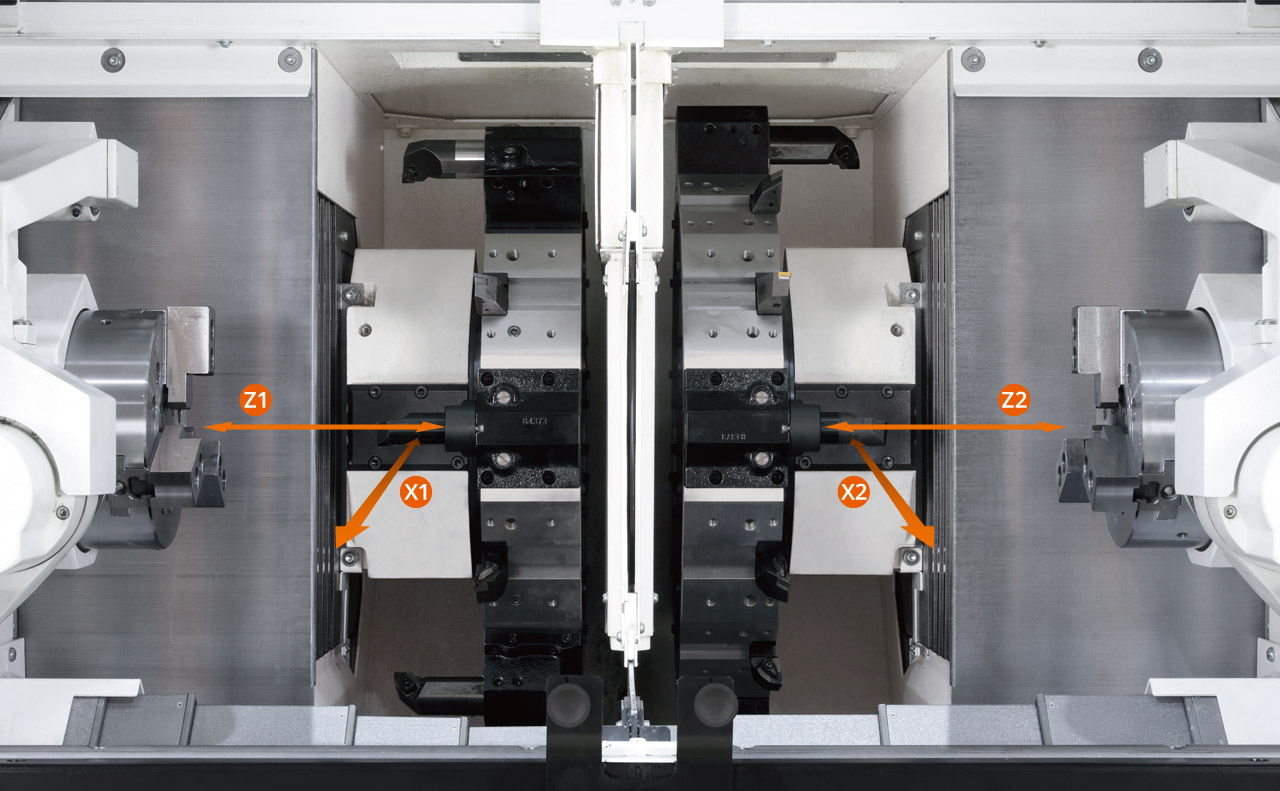

- Symetryczna konstrukcja z 2 wrzecionami / 2 głowicami rewolwerowymi

- Jednoczesna obróbka ciągła na obu wrzecionach z automatycznym transferem z pierwszego na drugie wrzeciono

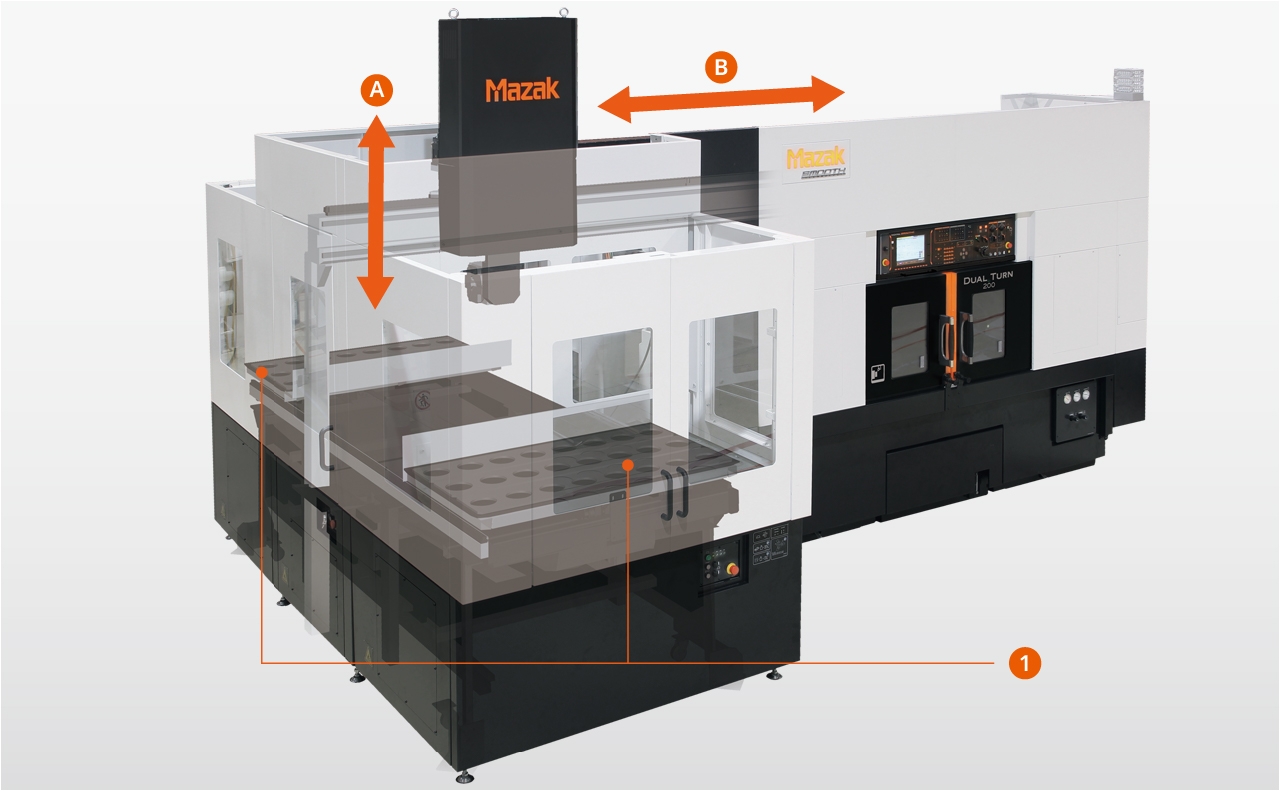

- Maszyna zajmuje o 30% mniejszą powierzchnię podłogi niż dwa 2-osiowe centra tokarskie CNC tej samej klasy

- Oszczędność miejsca jest jeszcze większa, jeśli wziąć pod uwagę przestrzeń martwą między maszynami, składowanie zapasów w procesie, przestrzeń serwisową i transportery wiórów.

Symetryczna konstrukcja sprzyjająca produktywności

Symetryczne wrzeciona i głowice rewolwerowe

Dwa wrzeciona / dwie głowice rewolwerowe o tych samych możliwościach znajdują się po obu stronach konstrukcji. Wrzeciono ze zintegrowanym silnikiem zapewnia wysoką dokładność obróbki w całym zakresie prędkości obrotowych — od niskich do wysokich. Obrót głowicy odbywa się bez unoszenia, co pozwala na szybkie zaciskanie/zwalnianie przy zachowaniu odległości bezpiecznych.

Obróbka ciągła z automatycznym przenoszeniem detalu

Funkcja szybkiego i wysoce dokładnego automatycznego przenoszenia umożliwia bezpośrednie przejście od operacji OP10 do OP20 bez konieczności powtórnego chwytania.

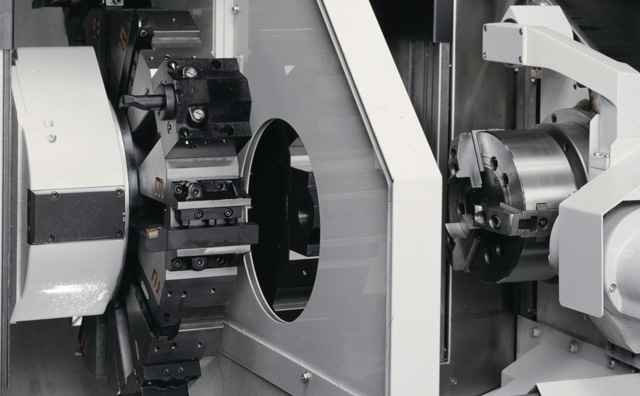

Niezależna obróbka po obu stronach z automatyczną separacją

Pełna separacja obszarów obróbki zapobiega rozpryskiwaniu chłodziwa i wyrzuceniu wiórów na przeciwną stronę maszyny. Obróbka po każdej stronie, lewej i prawej, może odbywać się niezależnie; możliwa jest również wymiana jednego detalu podczas obróbki drugiego.

Wysoka wydajność i oszczędność miejsca

Brak zapasów w procesie dzięki integracji obróbki

Automatyczne przenoszenie integruje operacje OP10 i OP20 w procesie toczenia. Dzięki temu nie trzeba przechowywać zapasów między operacjami.

Znacznie korzystniejszy wskaźnik wydajności na jednostkę powierzchni

Maszyna może zajmować o 30% mniejszą powierzchnię podłogi niż dwa 2-osiowe centra tokarskie CNC tej samej klasy. (Porównanie dotyczy produktów naszej marki).

W rezultacie operator jest mniej obciążony pracą i podczas zmiany roboczej pokonuje łącznie mniejszą odległość.

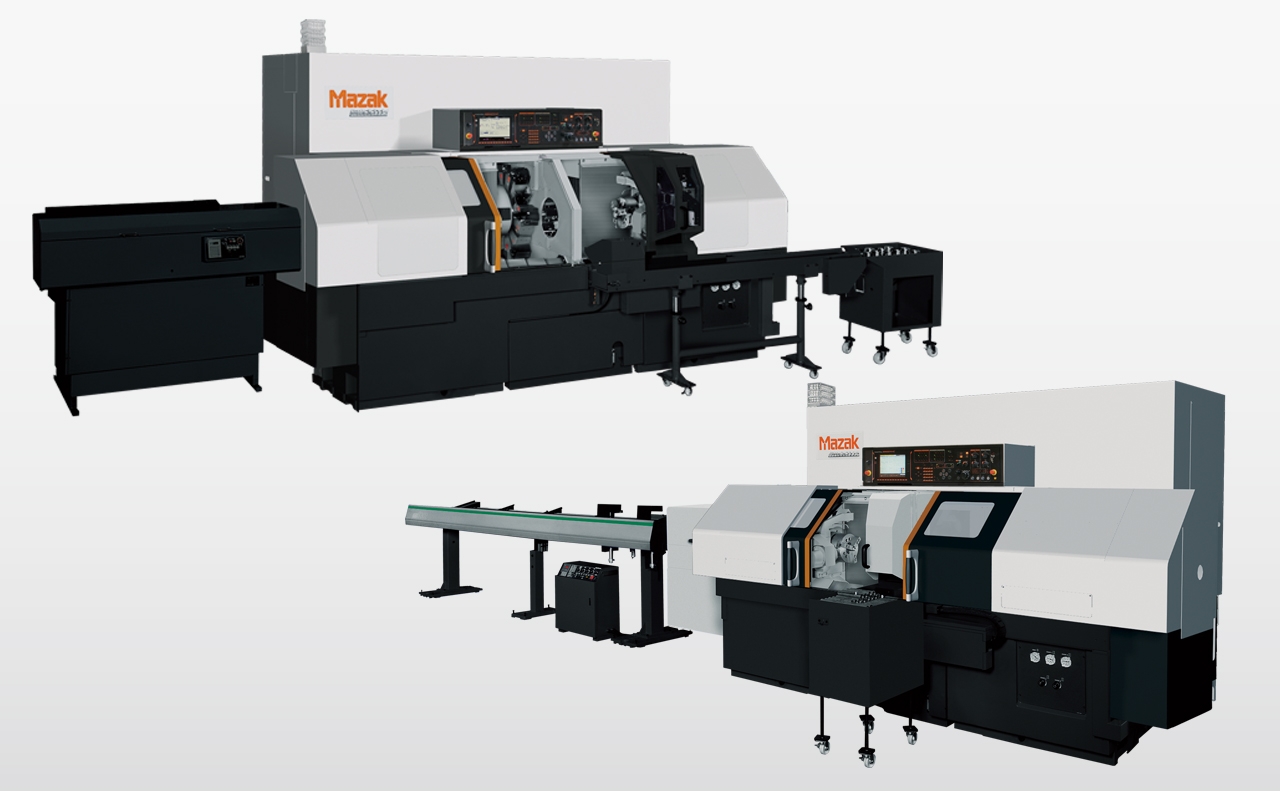

Różne systemy automatyzacji w odpowiedzi na różne wymagania

System automatycznego odbierania

Podstawowy system jest wyposażony w urządzenie do odbierania detali, które może odbierać gotowy obrobiony detal i przenosić go na stół odbiorczy — przy czym detal jest chwytany przez uchwyt głównego wrzeciona.

Podajnik prętów + ramię odbierające

Pręty mogą być podawane automatycznie, a gotowe wyroby — odbierane przez ramię odbierające.

Zdolność obróbki materiału podawanego z pręta: 65 mm

Gantry Loader (podajnik bramowy)

Podczas obróbki detali w uchwycie / w formie wałów możliwe jest automatyczne i bezpośrednie przechodzenie z operacji OP10 do OP20. Materiał jest automatycznie podawany do maszyny, a gotowy detal odbierany przez robota bramowego.

Podajnik bramowy (2-paletowy transporter detali) skraca czas podawania/odbierania detalu* o 20% w porównaniu z poprzednimi systemami.

*Czas wykonywania operacji wewnątrz maszyny

Poprzedni podajnik bramowy: 25,1 s → GL-100: 20,7 s

Wyższa prędkość posuwu: oś A: 100 m/min, oś B: 180 m/min

Szybsze podawanie/odbieranie detalu: Przysunięcie wrzeciennika do detalu zapewnia skuteczniejsze osadzenie detalu w uchwycie.

Łatwość programowania dialogowego w systemie MAZATROL

75% krótszy czas ustawienia przed obróbką pierwszego detalu

Ustawienie maszyny do obróbki pierwszego detalu — od programowania, poprzez kontrolę ścieżki narzędzia, ustawienie narzędzi i konfigurację współrzędnych detalu — można zrealizować w bardzo krótkim czasie. Ustawienie przed obróbką pierwszego detalu trwa nawet o 75% krócej niż w innych systemach CNC.