| 팔레트 사이즈 | 630 mm × 630 mm |

| 630 mm × 630 mm | BT50 |

| 스핀들 최대 회전속도 | 10000 min-1 (rpm) |

| 최대 공작물 크기 | Φ1050 mm × 1000 mm |

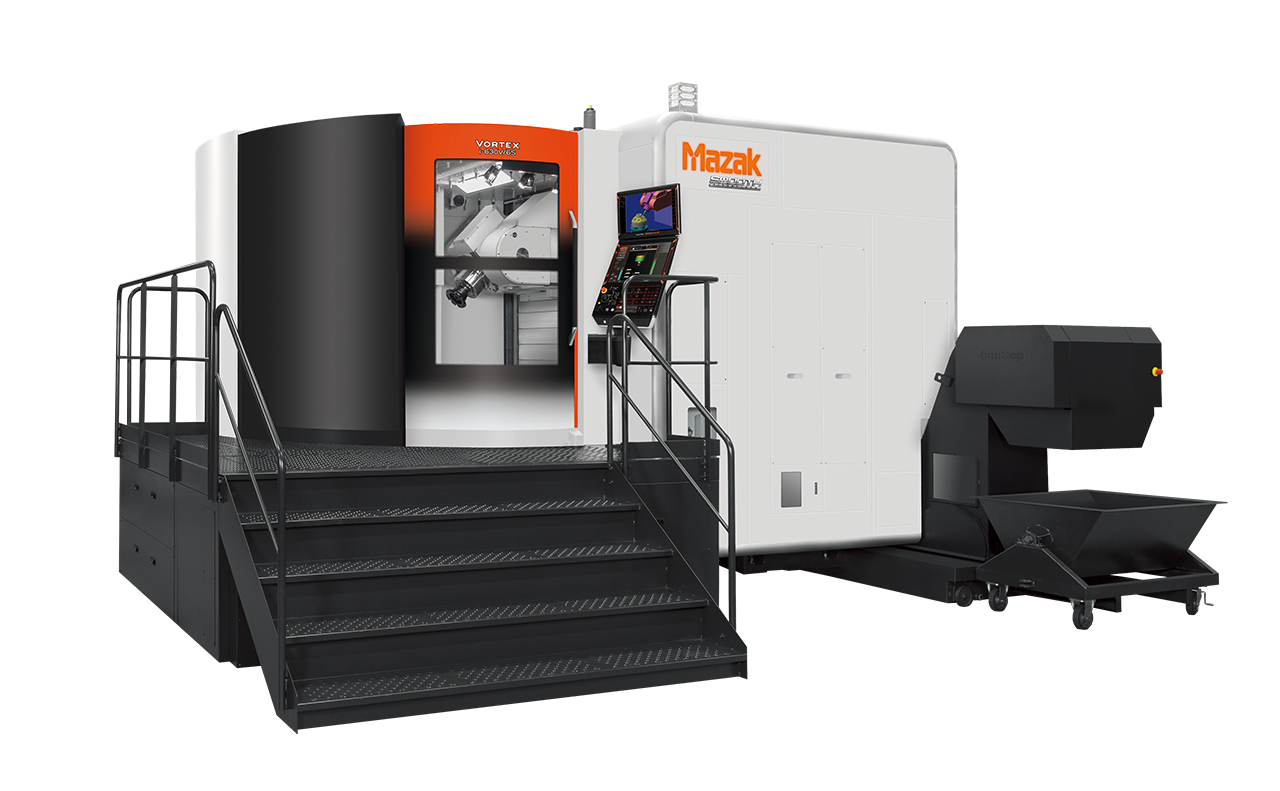

5축 머시닝센터

VORTEX i-V

- 여러 공정이 필요했던 부품 가공을 한 번의 셋업으로 완성할 수 있습니다. 이를 통해 가공 중 재고와 리드타임이 줄어들 뿐만 아니라, 동시 가공 정확도도 향상됩니다.

- 다면 가공 외에도 5축 제어에 의한 자유형상(곡면) 가공이 가능.

안정적이고 고정밀도의 가공을 위한 고강성 구조

고정밀 기능을 표준 장비로 탑재

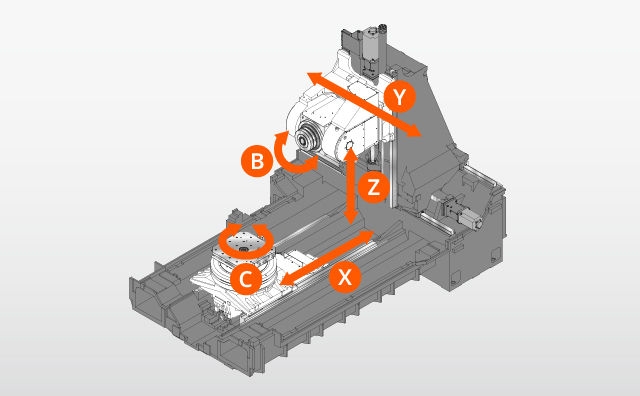

- 모든 축에서 사용되는 리니어 롤러 가이드(Linear roller guides)

X, Y, Z축에는 강성이 뛰어난 리니어 롤러 가이드를 활용하여 강력한 절삭과 고정밀 가공을 실현. - B축 롤러기어캠(B-axis roller gear cam)

백래시 제거로 고정밀, 고효율 가공이 보장됩니다.(회전 위치 범위 150도에서 위치 정확도는 ISO 표준보다 2배 더 우수합니다.) - C축 롤러기어캠(C-axis roller gear cam)

NC 회전 테이블은 장시간 작동에도 고정밀 가공을 위해 롤러 기어 캠을 활용하며 0.0001° 단위로 인덱싱할 수 있습니다. - 콘 커플링(Cone coupling)

팔레트 및 테이블은, 팔레트를 변경할 때 높은 강성 및 높은 반복 위치의 정확도를 보장하기 위해 콘 커플링에 의해 클램핑 됩니다. - Y축 경사 구조

Y축 롤러 가이드 장착면의 경사 구조는 가공 시 절삭 부하를 흡수하여 안정적인 가공을 보장합니다.

높은 생산성을 위한 향상된 밀링 성능

3개의 밀링 스핀들은 강철부터 비철 재료까지 광범위한 재료를 가공할 수 있습니다.

BT50, 10000 min-1 Milling spindle

주철, 강철, 비철 재료 등의 응용 분야에 맞게 설계된 표준 스핀들입니다.

다양한 공작물에 대해 고효율 가공을 실현합니다..

| 최대. 스핀들 회전속도 | 10000 min-1 (rpm) |

| 스핀들 출력(40% ED / 연속 정격) | AC 37 kW (50 HP) / AC 30 kW (40 HP) |

| 최대 토크(40% ED / 연속 정격) | 353 N・m (36.0 kgf・m) / 248 N・m (25.3 kgf・m) |

BT50, 5000 min-1 Milling spindle (옵션)

주철 및 강철의 거친 가공과 같은 고토크 가공을 위해 설계되었습니다.

| 최대. 스핀들 회전속도 | 5000 min-1 (rpm) |

| 스핀들 출력(40% ED / 연속 정격) | AC 37 kW (50 HP) / AC 30 kW (40 HP) |

| 최대 토크(40% ED / 연속 정격) | 715 N・m (73.0 kgf・m) / 525 N・m (53.6 kgf・m) |

HSK-T100, 15000 min-1 Milling spindle (옵션)

비철금속·난삭재 등의 고속 절삭에 대해서는 고속 주축을 준비하고 있습니다. 고속 이송 절삭을 가능하게 하여 비철금속·난삭재의 고능률 가공을 가능하게 합니다.

| 최대 스핀들 회전속도 | 15000 min-1(rpm) |

| 스핀들 출력(40% ED / 연속 정격) | AC 56 kW (75 HP) / AC 45 kW (60 HP) |

| 최대 토크(40% ED / 연속 정격) | 143 N・m (14.6 kgf・m) / 118 N・m (12.0 kgf・m) |

BBT50, HSK-T100, CAPTO C8 (옵션l)

테이퍼면과 단면에서 주축과 밀착함으로써 공구의 굽힘 강성을 향상시킨 2면 접촉 타입 공구 사양을 선택할 수 있습니다.

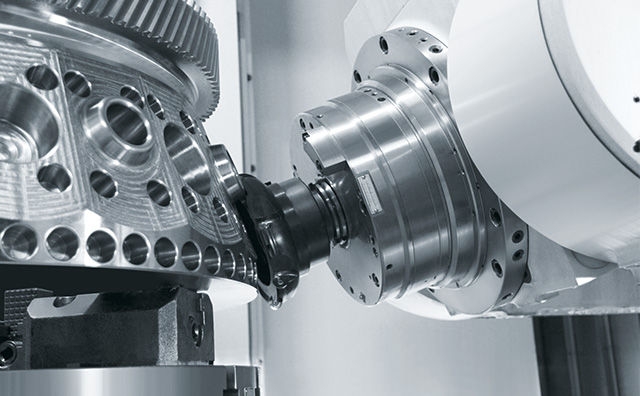

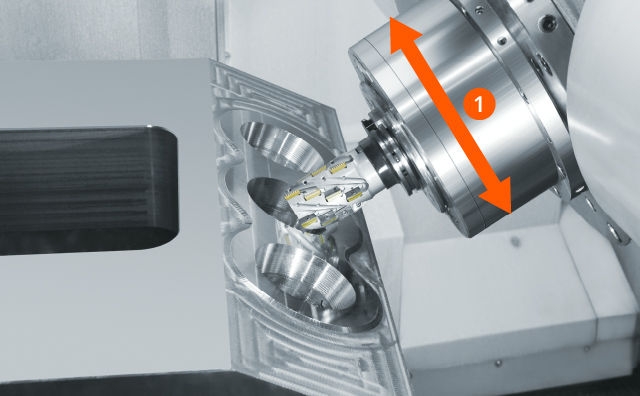

간섭을 최소화하도록 설계

컴팩트한 밀링 스핀들 헤드스톡 설계로 공작물의 간섭을 최소화합니다. 가공 면적을 늘릴 뿐만 아니라 더 짧은 공구를 사용하여 가공 성능과 정확도를 높일 수 있습니다.

- 1: Φ299 mm

첨단 기술을 활용한 고정밀 가공

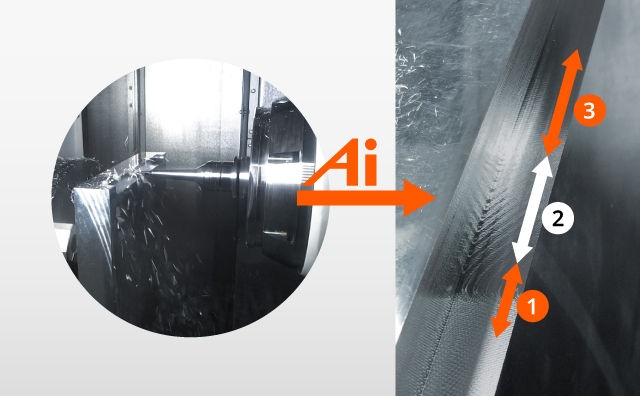

Smooth Ai spindle (옵션)

Mazak의 고유한 AI 적응형 제어는 생산성과 가공 표면 품질을 향상시킵니다. 밀링 중 채터(chatter) 진동이 발생하면 진동 센서와 AI 적응 제어가 자동으로 가공 조건을 변경해 채터 진동을 억제.

SMOOTH 가공 구성(MACHINING CONFIGURATION)

가공 파라미터 튜닝 기능

소재 요구 사항 및 가공 방법에 따라 사이클 시간, 완성된 표면, 가공 형태를 포함한 가공 특성을 조정할 수 있습니다. 고객이 직접 조정이나 설정 변경을 간단하게 할 수 있고, 특히 직선보간 프로그램을 사용하는 복잡한 형상의 가공에 효과적입니다.

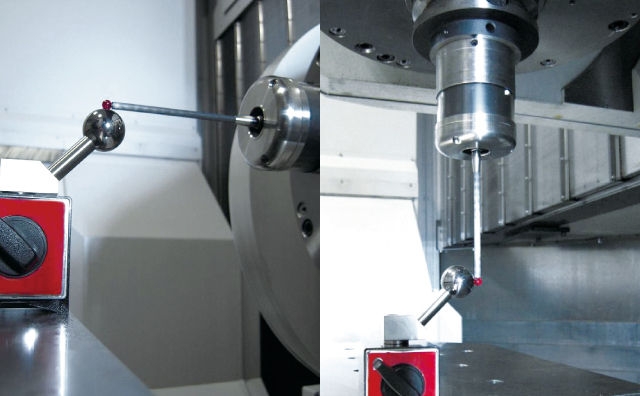

MAZA-CHECK

5축 고정밀 교정기능

5축 가공의 정확도를 보장하기 위해 MAZA-CHECK는 세 가지 값을 측정하고 교정합니다. 첫 번째는 밀링 스핀들 중심과 테이블 회전 중심 사이의 거리(X축 방향 및 Y축 방향), 두 번째는 B축 회전 중심과 밀링 스핀들 중심 사이의 편차, 세 번째는 B축 회전 중심과 밀링 스핀들 가장자리 표면 사이의 오프셋 양입니다. 이 교정 프로세스는 표준 구, 터치 센서* 및 측정 매크로를 사용하여 자동으로 수행됩니다.

- * RMP-600 무선 타입의 고정밀 터치 센서가 필요합니다.

다양한 공작물 및 생산량을 위한 툴 매거진 개발

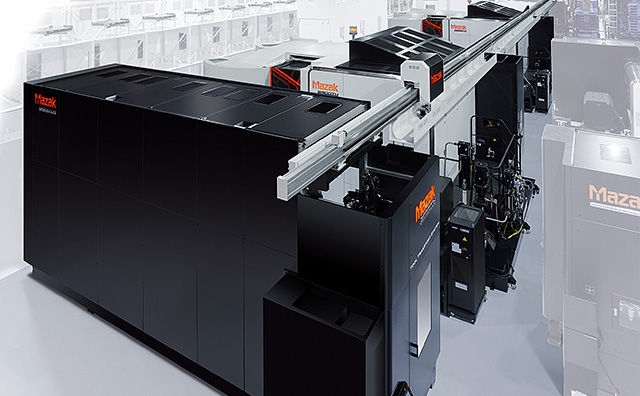

공구 운반 시스템(Tool Transport System)

자동 작업 시간이 연장됨에 따라 기계 활용도가 크게 증가합니다. 기계 매거진에 저장된 공구 수를 최소화할 수 있으며, 특수 공구를 여러 기계 간에 공유할 수 있습니다.

툴 하이브(TOOL HIVE)

TOOL HIVE는 작은 공간에 240개 이상의 공구를 수납할 수 있습니다. TOOL HIVE TERMINAL 제어판에서 작업 및 공구 데이터 편집을 수행하여 공구 설정 시간을 줄일 수 있습니다.