| 클램프 인터페이스(Clamp interface) | CAPTO C8 홀더 |

| 공구 섕크(표준) / Tool shank (standard) | BT40 |

| 스핀들 최대 회전 속도 | 12000 min -1 (rpm) |

| 최대 공작물 크기 | Φ350 mm × 315 mm |

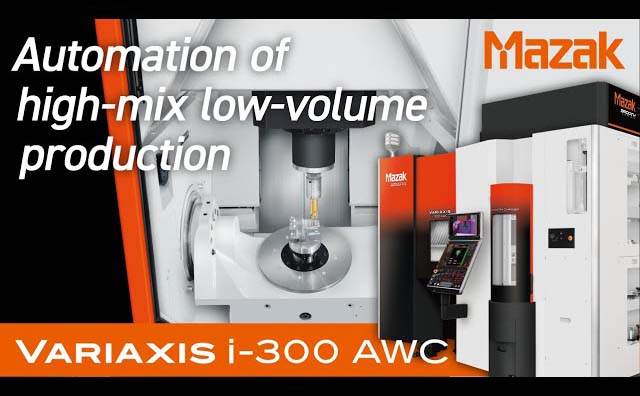

5축 머시닝센터

VARIAXIS i-300 AWC

- 장시간 연속 가공이 가능한 오토워크체인저(AWC)와 공간 절약형 매거진을 갖춤

- Auto Work Changer의 관리 및 스케줄 운전이 가능한 소프트웨어 Smooth AWC를 표준 탑재

- 형상이 복잡한 부품의 고속・고정밀 가공이 가능

다품종 소량의 로트 부품의 효율 가공을 실현하는 콤팩트한 자동화 시스템

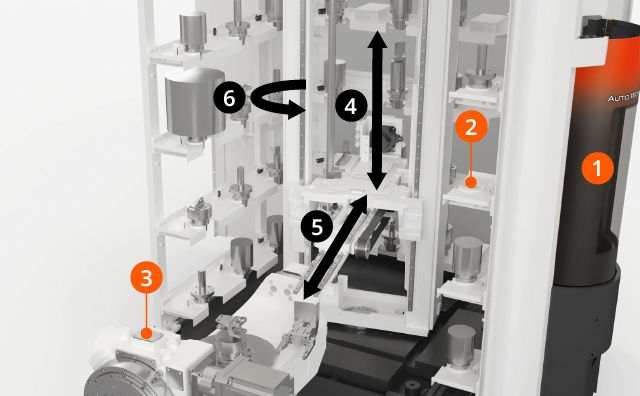

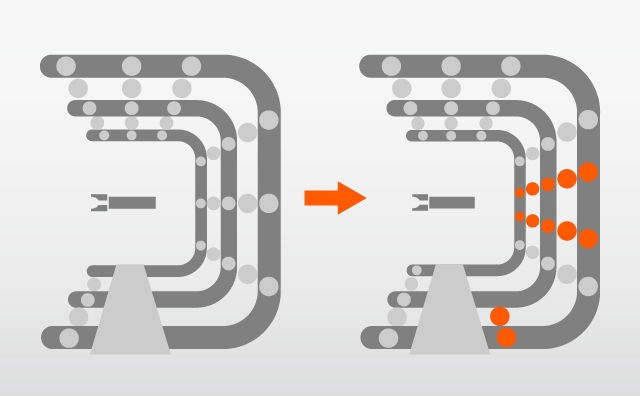

Automatic Work Changer (AWC)

워크 스토커에 저장된 소재는 기계 내부로 반입되고, 가공 완료 후 반출되어 워크 스토커에 보관. 설정된 스케줄에 맞추어 반입,반출을 순차적으로 실시하고, 연속가공을 실시합니다.

- 1: 로딩 스테이션(Loading station)

- 2: 워크 스토커(Work stocker)

- 3: 테이블(table)

- 4: 로더 수직 이동(Loader vertical movement)

- 5: 로더 수평 이동(Loader horizontal movement)

- 6: 로더 회전(Loader rotation)

생산량에 따라 선택할 수 있는 워크 스토커(work stocker)

초기 설치 후 생산 상황에 따라 워크 스토커를 32개에서 40개로 확장할 수 있습니다.

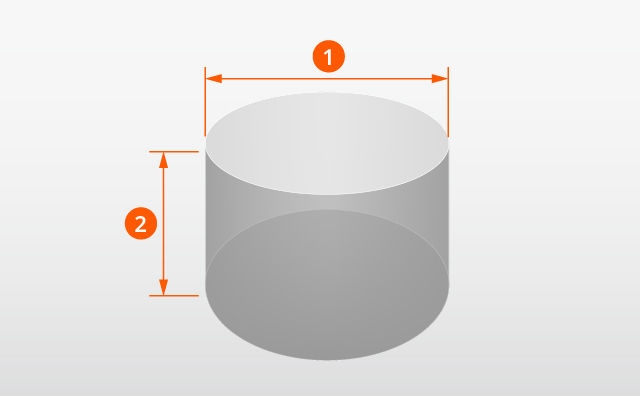

운반 가능한 공작물 사양

최대 공작물 크기

1: 공작물 직경: Φ350 mm

2: 높이: 15 mm

최대 중량은 작업 홀더를 포함하여 65kg입니다.

Smooth AWC

Smooth AWC는 CNC 시스템인 MAZATROL SmoothAI에 통합된 VARIAXIS i-300 AWC의 설치관리・자동운전 소프트웨어입니다.

- 직관적인 조작을 위한 19인치 터치 패널

- 시스템 모니터링 화면에는 전체 AWC 시스템의 상태가 표시됩니다.

- 워크 홀더상의 동일한 고정 지그로 다른 워크를 가공하는 경우에도 간단하게 운전이 가능

- 자동 작동 중에 작업자에게 설정 작업을 지시

본 기계의 CNC 화면을 전환하여 조작 가능

- 1: 스케줄(Schedule

- 2: 부족・불필요한 도구 목록

- 3: 제작일정

- 4: 설정 작업 지시

- 5: 알람 표시

다품종 소량 로트생산에 대응하는 공간 절약 대용량 공구 매거진

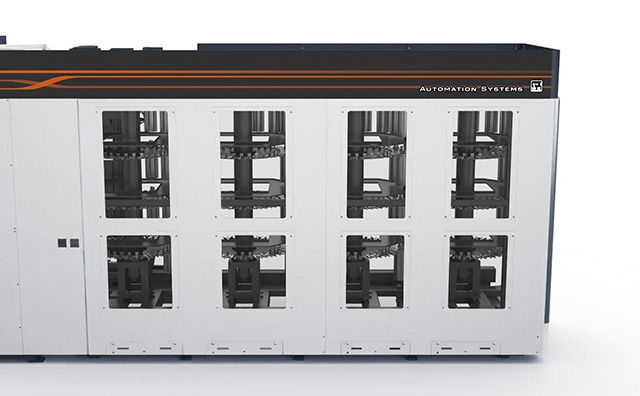

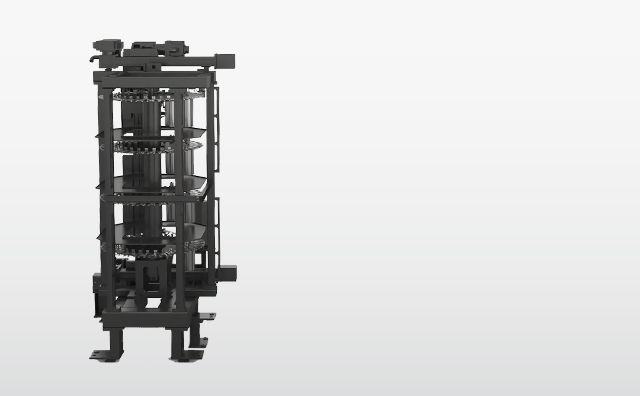

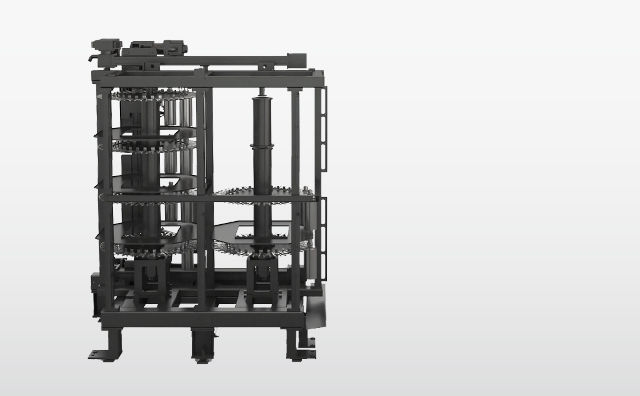

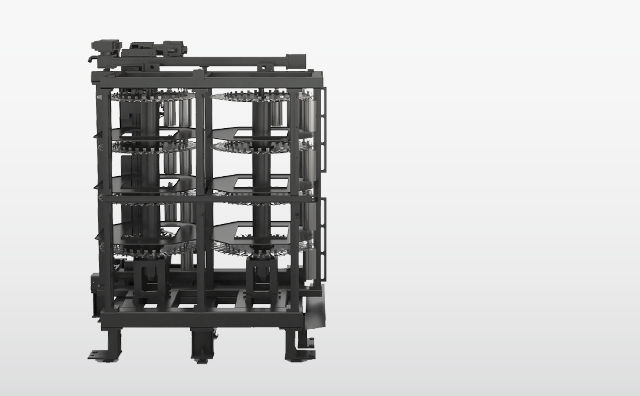

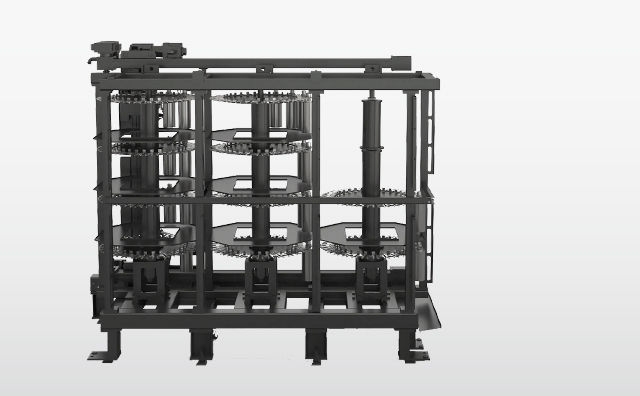

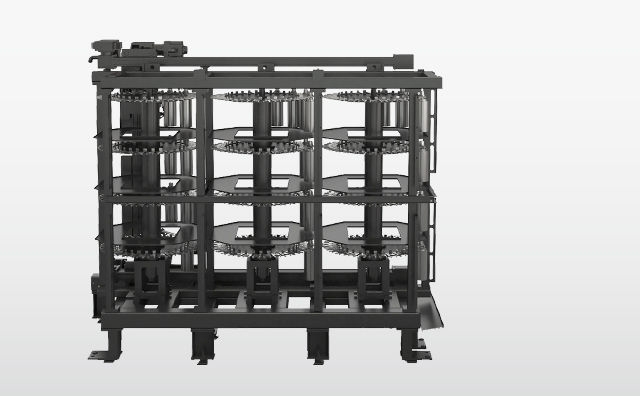

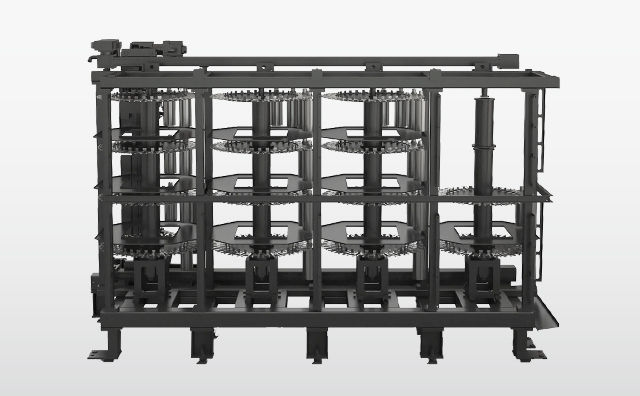

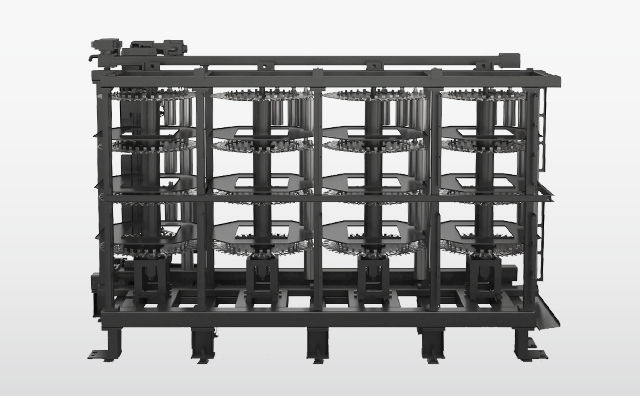

멀티플 드럼 툴 매거진(Multiple drum tool magazine)

멀티플 드럼 툴 매거진은 기계의 툴 매거진에 자동으로 공구를 공급합니다. 최대 505개까지 공구를 공급합니다. 이 시스템을 통해 작업자는 가공 중에도 공구를 안전하게 설치/제거하고 공구 데이터를 입력할 수 있습니다.

공간 절약

우리는 보다 공간 효율적인 툴 매거진을 추구했습니다. 30개의 공구를 보관할 수 있는 드럼 매거진을 쌓아 올리는 방식으로, 공구의 개수가 늘어나도 공간 확장은 최소화했습니다.

랙 타입의 대용량 툴 매거진 "툴 하이브"와 비교했을 때, 바닥 면적이 35.6% 줄었습니다.

다양한 소량 부품 가공을 위한 대용량, 공간 절약형 공구 보관 장치

필요한 공구 수에 따라 매거진 수를 선택할 수 있습니다.

- image 1

- image 2

- image 3

- image 4

- image 5

- image 6

- image 6

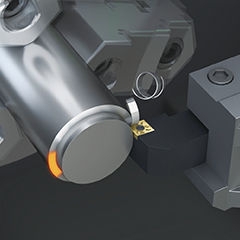

다양한 종류의 스핀들

난삭재, 강철, 주물 등에 적합한 중절삭용의 고토크 타입 주축부터 정밀 부품, 항공기 관련 분야 등에서 요구되는 알루미늄의 고속 절삭용 주축까지, 폭넓은 스핀들을 이용할 수 있습니다.

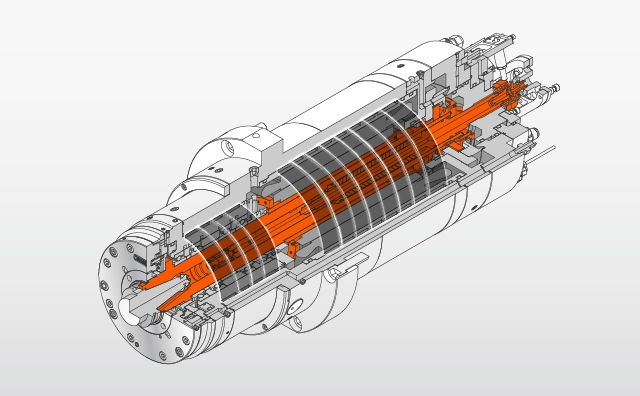

빌트인 모터(Built-in motor) 구조

빌트인 모터 구조는 고속 가공 시 전력 손실을 줄이고 진동을 최소화합니다. 이를 통해 뛰어난 표면 품질과 공구 수명이 최대로 보장됩니다.

스핀들 온도 제어

온도 제어 냉각 오일은 스핀들 베어링과 헤드스톡(headstock) 주위를 순환합니다. 스핀들의 열변위를 억제하여 가공 정확도가 낮아지는 것을 방지하였습니다.

| 스핀들 회전속도: | 표준(Standard) 타입 | 하이 토크(High-torque) 타입* | 고속(High-speed) 타입* | |

|---|---|---|---|---|

| 12000 min -1 | 18000 min -1 | 25000 min -1 | 30000 min -1 | |

| 스핀들 출력 (40% ED) | 22 kW (30 HP) | 35 kW (47 HP) | 23 kW (31 HP) | 23 kW (31 HP) |

| 최대 토크 (40% ED) | 71.6 N・m | 134 N・m | 2・m | 2・m |

| 공구 섕크(Tool shank) | BT-40 / BBT-40* / HSK-A63* | BT-40 / BBT-40 / HSK-A63 | HSK-A63 | HSK-F63 |

- * 옵션

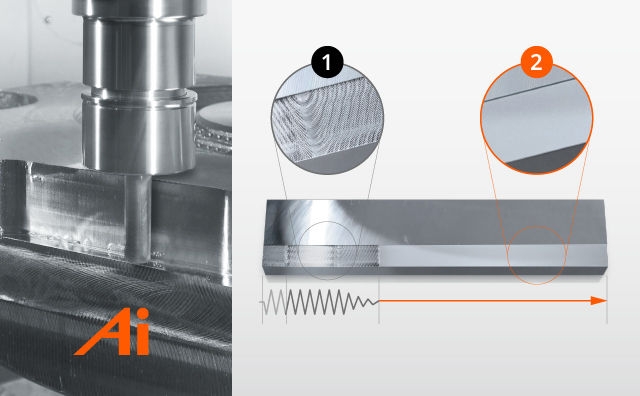

Smooth Ai Spindle*

밀링 중 채터(chatter)진동이 발생하면 진동 센서와 AI 적응 제어가 자동으로 가공 조건을 변경해 채터 진동을 억제합니다. AI를 사용하면 숙련도가 낮은 작업자도 짧은 시간에 쉽게 조정할 수 있습니다.

* 옵션

1: 채터(chatter) 보정 전

2: 채터(chatter) 보정 후

안정적인 고정밀 가공을 위한 고강성 구조

고강성 테이블

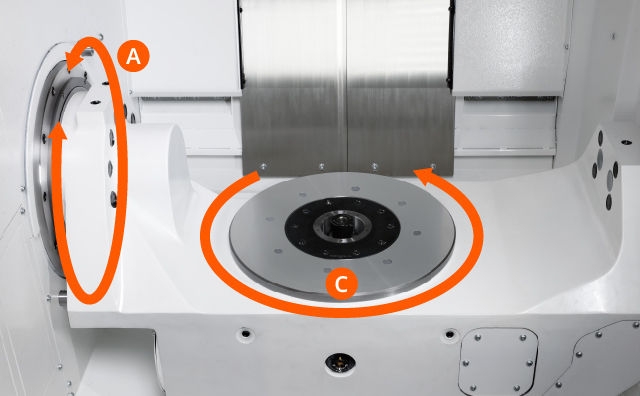

이 테이블은 A축 2점을 중심으로 양쪽이 지지되는 구조를 채택하여 높은 강성과 고정밀 가공이 가능합니다. 테이블은 A축과 C축 모두에서 0.0001° 단위로 인덱싱할 수 있어 복잡한 다면 및 5축 가공이 가능합니다.

볼스크류 코어 냉각(Core coolimg)

온도 조절이 가능한 냉각 오일이 볼 스크류 코어를 순환하여 서보 모터에서 발생하는 열과 열 영향을 줄입니다.

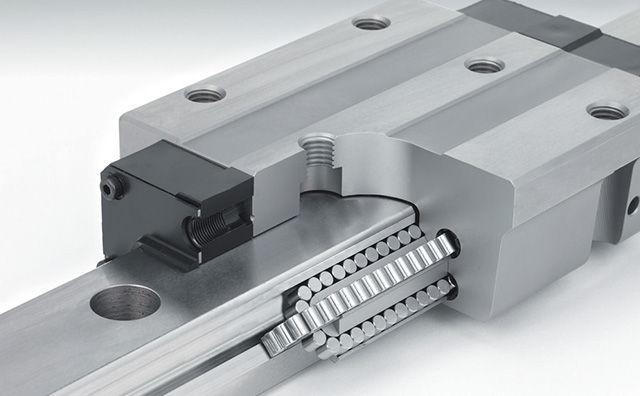

리니어 롤러 가이드(Linear roller guides)

X, Y, Z축의 가이드에 고속성, 내구성이 뛰어난 롤러 가이드를 채용하는 것으로, 높은 가공 강성에 의한 정밀도 유지와 유지보수의 필요성을 최소화했습니다.

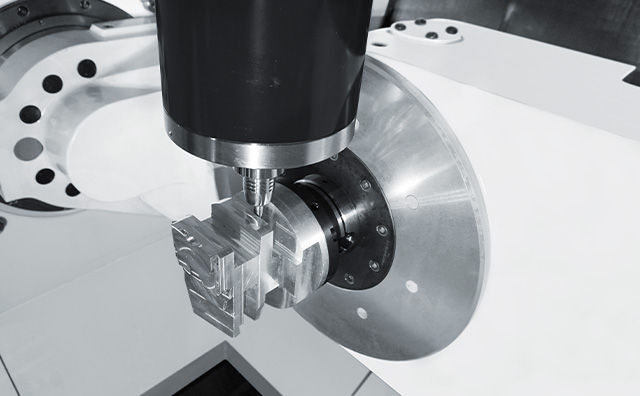

콤팩트 스핀들 카트리지(Compact spindle cartridge)

컴팩트 스핀들과 작업 홀더는 CAPTO C8 인터페이스에 클램프로 고정됩니다. 스핀들과 테이블 사이의 간섭이 최소화되므로 테이블 근처의 영역을 가공할 때 별도의 틈새 조정이 필요 없습니다. 공구 돌출부를 짧게 하여 복잡한 형상의 공작물을 안정적으로 가공할 수 있습니다.

친환경 에너지 절약 설계

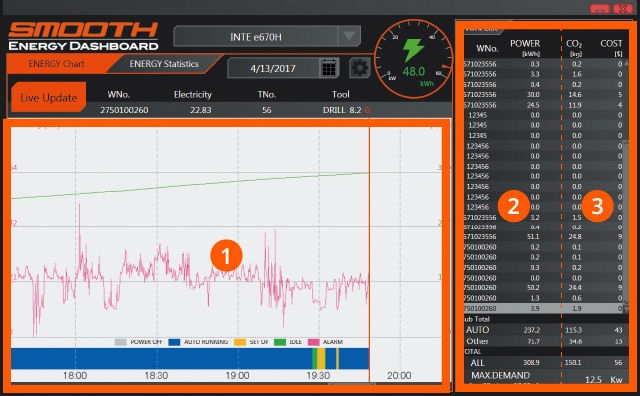

에너지 대시보드(Energy Dashboard)*

이 애플리케이션은 전력 소비를 시각화하고 분석하여 에너지 절약을 지원합니다.

* 옵션

에너지 소비량은 프로세스 홈 화면에 표시됩니다.

- 총 에너지 소비량 (작업중인 공작물의)

- 현재 에너지 소비량

1: 에너지 소비와 관련된 그래픽 디스플레이

2: 공작물별 에너지 소비량

3: 소비전력을 CO 2 배출량/ 전기 요금으로 환산하여 표시

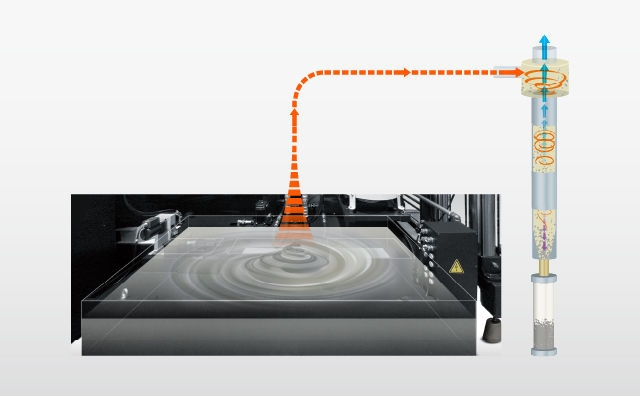

클린 쿨런트 시스템(Clean coolant System)*

대용량 1100L 절삭수 탱크는 칩이 달라붙지 않도록 코팅되어 있으며 워터젯을 사용하여 탱크 내부에 소용돌이를 지속적으로 생성하도록 설계되었습니다. 이 시스템을 채택하면 칩이 냉각수와 함께 여과 장치로 유도되고, 10μm보다 큰 입자의 98% 이상이 특수 사이클론 필터로 제거됩니다.

또한 클린 쿨런트 시스템 자체는 유지보수가 필요 없기 때문에 필터와 탱크를 청소하는 데 필요한 시간이 크게 줄어듭니다.

- * 옵션 쿨런트 패키지에 포함되어 있습니다.