| Dimensione autocentrante | 6″ |

| Diametro max di lavorazione | Φ340 |

| Lunghezza max. di lavorazione | 385mm |

Macchine multitasking

INTEGREX i-150

- Ampio campo di lavoro in ridotte dimensioni macchina

- Generosa corsa asse Y

- Grande versatilità per ogni applicazione, grazie all’innovativo dispositivo contropunta e morsa presa pezzo integrati

Ampio campo di lavoro in ridotte dimensioni macchina

Macchina estremamente compatta con generoso campo di lavoro

INTEGREX i-150 ha una capacità di lavorazione barra fino a Φ65mm che di solito è una misura possibile su macchine di taglia superiore. INTEGREX i-150 grazie a innovative soluzioni tecniche integrate, è idonea anche per lavorazione di pezzi prismatici solitamente lavorabili su centri di lavoro.

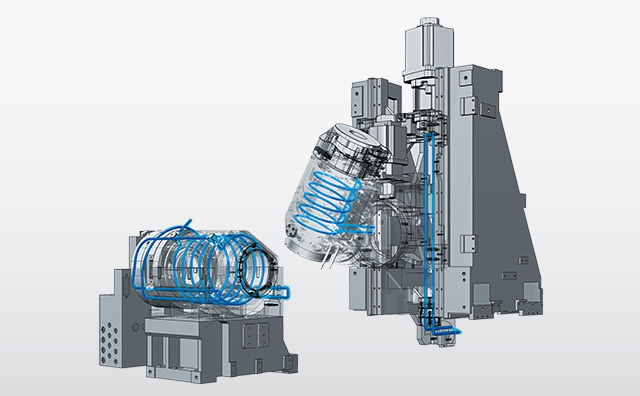

Sistema automatizzato per lavorazioni di più pezzi

Possibilità di integrare i processi di di OP10 e OP20 grazie al sistema di presa e manipolazione

La macchina è dotata di un innovativo sistema di movimentazione pezzo e di unità contropunta integrati.

Grazie a questi dispositivi, è possibile eseguire processi integrati da OP10 a OP20.

Struttura macchina per lavorazioni stabili e precise

Generosa corsa asse Y

Una generosa corsa dell'asse Y di ±100 mm è ottenuta grazie alla collaudata struttura dell'asse Y ortogonale a montante mobile. Grazie a a questa cinematica sono possibili molteplici ed efficienti applicazioni.

Grande precisione dell’asse B

La testa di fresatura asse B ha la trasmissione del moto attraverso il noto sistema “roller gear cam”, che garantisce rigidità e precisione con risoluzione angolare 0,0001°.

La posizione angolare dell’asse B è assicurata dal sistema di lettura diretta con encoder ad alta risoluzione e precisione. Il bloccaggio durante una qualsiasi posizione fissa dell’asse B è garantito da un adeguato sistema frenante idraulico di grande capacità e forza di bloccaggio. Ciò garantisce grande stabilità in tutte le condizioni operative.

Accorgimenti per la gestione delle derive termiche dei mandrini di tornitura e fresatura

Uno specifico circuito di raffreddamento, gestito da diverse sonde di temperatura e chiller unit dedicato, si occupa della circolazione dell’olio su tutte le parti critiche che generano calore, per poterlo così dissipare al meglio

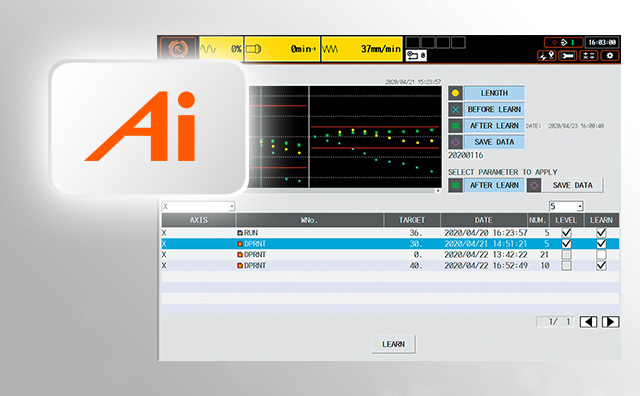

Software di compensazione dilatazione termica - Thermal Shield

Le variazioni della temperatura ambiente e la generazione di calore dei mandrini di tornitura e fresatura possono impattare significativamente sulle precisione delle lavorazione.

Il software Thermal Shield si occupa di gestire al meglio le varie temperature rilevate dalle sonde collocate sulle parti critiche della macchina. Questo è svolto in tempo reale per una pronta reattività di risposta a cui la macchina è soggetta durante le lavorazioni.

Le informazioni sulle varie temperature e sulla compensazione vengono registrate e visualizzate in tempo reale su specifiche videate sul CNC. L'operatore può eventualmente interagire e regolare le compensazioni mentre consulta i dati visualizzati.