| Dimensione autocentrante | 8″ |

| Diametro max di lavorazione | Φ320 |

| Lunghezza max. di lavorazione | 150 mm |

Centri di tornitura CNC

DUAL TURN 200

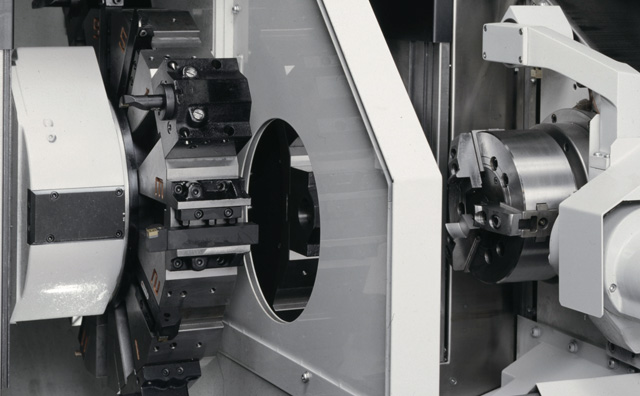

- Struttura simmetrica a 2 mandrini / 2 torrette

- Lavorazione simultanea su entrambi i mandrini e trasferimento automatico dal primo al secondo mandrino per lavorazioni continue dei processi di lavorazione.

- Ingombro ridotto del 30% rispetto a due centri di tornitura CNC a 2 assi

- Considerando ulteriori ingombri di due diverse macchine singole (area di manutenzione, convogliatori trucioli, ecc.) la differenza di spazio al suolo può essere ancora più significativa.

Struttura macchina simmetrica

Mandrino di tornitura e torrette simmetrici tra loro

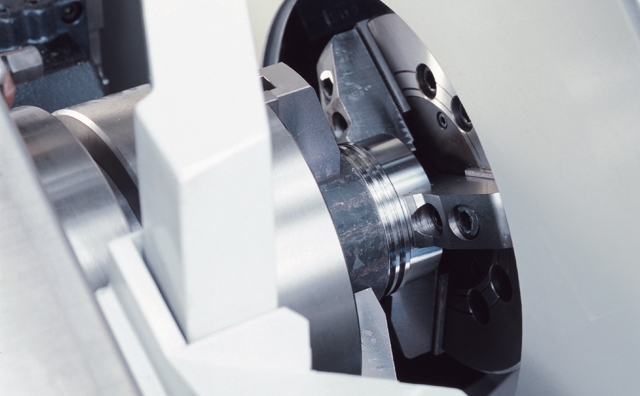

Due mandrini (contrapposti) e due torrette (indipendenti) con la stessa capacità di lavorazione in termini di specifiche e prestazioni. Le due teste sono dotate di elettromandrini integrali ad alta efficienza per le massime prestazioni e qualità delle superfici lavorate. Le torrette sono entrambe del tipo NO LIFT a tutto vantaggio della cospicua riduzione dei tempi passivi per i diversi cambi utensili.

Lavorazione continua dei due processi di lavorazione con trasferimento automatico del pezzo

La funzione di trasferimento automatico ad alta velocità del pezzo tra il primo e il secondo mandrino, garantisce elevata precisione tra OP10 e OP20 altamente efficiente e produttiva.

Paratia centrale per lavorazioni indipendenti e contemporanee nelle due aree di lavorazione

Ogni area di lavoro è isolata e indipendente per impedire l’intrusione di trucioli e liquido refrigerante tra le due aree. È possibile lavorare sull’area di sinistra e destra separatamente, oppure sostituire un pezzo mentre l'altro è in lavorazione.

Elevata produttività ed efficienza con risparmio di spazio

Processi di lavorazione integrati tra le due fasi di lavorazione

Il trasferimento automatico del pezzo tra le due aree, integra la lavorazione di OP10 e OP20 del processo di tornitura per il completamento del pezzo a processo integrato. Con evidenti e significativi vantaggi di completamento del processo produttivo di lavorazione.

Produttività elevata in uno spazio ridotti

L'ingombro al suolo può essere considerato ridotto di circa il 30% rispetto all'impiego di due normali centri di tornitura CNC a 2 assi di analoga categoria, (prodotti Mazak).

Ottima ergonomia operativa per l’operatore in caso di utilizzo senza automazione.

Disponibili diversi sistemi di automazione per ogni esigenza produttiva

Sistema di scarico automatico

Il sistema è dotato di un dispositivo di scarico del pezzo dal secondo mandrino (dopo il trasferimento dal primo) direttamente sul trasportatore, a partire dal primo processo eseguito sul primo mandrino.

Dispositivo spingibarra e sistema di scarico

Le barre sono caricate automaticamente in macchina dal caricatore, lavorate sul primo mandrino (OP10), trasferite sul secondo (OP20) ed i prodotti finiti vengono scaricati dal dispositivo di scarico.

Capacità massima lavorazione barra fino a 65mm

Robot a portale

Questo tipo di automazione consente la totale gestione del carico/scarico di pezzi da spezzone (incluso alberi con specifica pinza di presa del robot). Questi saranno poi lavorati con un processo integrato (OP10 + OP20) per aumentare considerevolmente l’autonomia operativa della macchina anche senza presidio operatore. In questo modo si crea una cella di lavorazione totalmente autonoma

Il robot a portale dotato del sistema di carico e scarico a 2 pallet, riduce i tempi operativi totali* di circa 20% rispetto ai sistemi di automazione precedenti.

* Tempo operativo del robot all’interno della macchina

Robot a portale precedente: 25,1 sec → GL-100 : 20,7 secondi

Velocità di spostamento e traslazione più elevate: Asse A 100m/min, asse B 180m/min

Carico/scarico del pezzo più veloce: Migliorata la precisione dell’introduzione del pezzo nel mandrino con l’avanzamento della testa macchina verso il robot, che in quel momento resta fermo

Programmazione semplificata grazie al linguaggio conversazionale MAZATROL

Riduzione del 75% dei tempi di setup del primo particolare

La fase di setup del primo pezzo viene significativamente ridotta grazie al supporto del linguaggio conversazionale MAZATROL: programmazione, controllo del percorso utensile, configurazione dell'utensile e configurazione delle coordinate di lavoro, vengono effettuate in modo preciso, semplice e veloce. Le fasi di setup del primo pezzo, possono essere ridotte fino al 75% rispetto ad altri CNC sul mercato.