| Paletta mérete | 630 mm × 630 mm |

| Főorsókúp (standard) | BT50, CAT No.50 |

| Max. orsó fordulatszám | 10000 min-1 |

| Max. munkadarab méret | Φ1050 mm × 1000 mm |

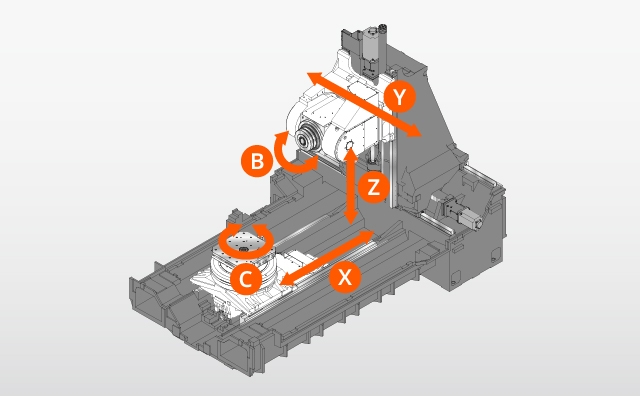

Öttengelyes megmunkálóközpontok

VORTEX i-V

- A korábban több folyamatot igénylő alkatrész-megmunkálás egyetlen beállításban elvégezhető. Ez nemcsak csökkenti a félkészmunkadarab-készletet és a ciklusidőt, hanem javítja a szimultán megmunkálás pontosságát is

- Mindemellett alkalmas többoldali-, illetve öttengelyes szabadformás-megmunkálásra is

Rendkívül merev szerkezet a stabil és nagy pontosságú megmunkáláshoz

A nagy pontosság nálunk alapfelszereltség

- Minden tengely lineáris görgős vezetékkel szerelt

A nagy merevséggel rendelkező görgős lienárvezetékekkel szerelt X-, Y-, és Z tengelyek, melyek biztosítják az erőteljes vágást és nagy pontosságú megmunkálást - Görgős csigahajtás a B tengelyen

A holtjáték kiküszöbölése biztosítja a nagy pontosságú és nagy hatékonyságú megmunkálást (A forgó pozicionálási tartomány 150 fokán belül a pozicionálási pontosság kétszer jobb, mint az ISO szabvány) - Görgős csigahajtás a C tengelyen

Az NC forgóasztalnál görgős csigahajtást alkalmazunk, amely biztosítja a nagy pontosságú megmunkálást hosszú üzemidő alatt, és 0,0001°-os lépésekben képes pozicionálni - Kúpos rögzítés

A paletta és az asztal kúpos csatlakozókkal van rögzítve, hogy biztosítsa a nagy merevséget és a nagy ismételhetőséggel rendelkező pozicionálási pontosságot a paletta cseréjekor - Döntött szerkezetű Y tengely

Az Y tengely görgős lineárvezetékeinek döntött szerkezete biztosítja a stabil megmunkálást, mivel elnyeli a forgácsolási terhelést a megmunkálás során

Fokozott megmunkálási teljesítmény a nagy termelékenység érdekébenű

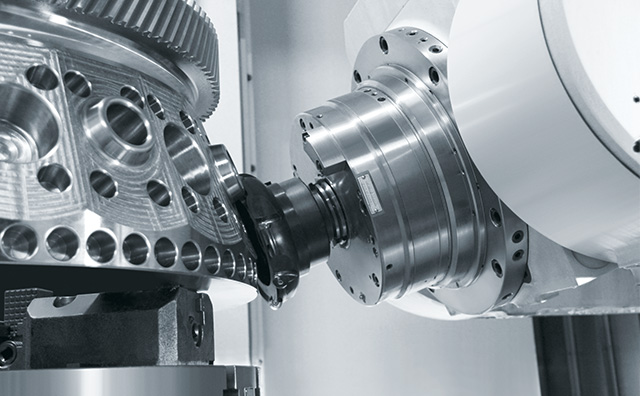

A három maróorsó képes az anyagok széles skálájának megmunkálásra az acéltól a nem vastartalmú fémekig

BT50, CAT No.50, 10000 min- 1 maróorsó

Standard főorsó, amelyet olyan alkalmazásokhoz terveztek, mint az öntöttvas, az acél és a nem vastartalmú fémek megmunkálása.

Nagy hatékonyságú megmunkálás a munkadarabok széles skáláján.

| Max. Orsó fordulatszám | 10000 min-1 |

| Kimeneti teljesítmény (40% ED / folyamatos teljesítmény) | AC 37 kW (50 LE) / AC 30 kW (40 LE) |

| Max. nyomaték (40% ED / folyamatos teljesítmény) | 353 Nm (36,0 kgfm) / 248 ·m (25,3 kgfm) |

BT50, CAT No.50, 5000 min- 1 maróorsó (opcionális)

A nagy nyomatékkal történő megmunkálásra tervezve, például öntöttvas és acél nagyoló megmunkálásához.

| Max. Orsó fordulatszám | 5000 min-1 |

| Kimeneti teljesítmény (40% ED / folyamatos teljesítmény) | AC 37 kW (50 LE) / AC 30 kW (40 LE) |

| Max. nyomaték (40% ED / folyamatos teljesítmény) | 715 Nm (73,0 kgfm) / 525 Nm (53,6 kgfm) |

HSK-T100, 15000 min-1 maróorsó (opcionális)

Biztosítja a nagy sebességű megmunkálást a nem vastartalmú fémek és nehezen megmunkálható anyagok esetén. Lehetővé teszi a különféle anyagok rendkívül hatékony megmunkálását.

| Sebesség | 15000 min-1 |

| Kimeneti teljesítmény (40% ED / folyamatos teljesítmény) | AC 56 kW (75 LE) / AC 45 kW (60 LE) |

| Max. nyomaték (40% ED / folyamatos teljesítmény) | 143 Nm (14,6 kgfm) / 118 Nm (12,0 kgfm) |

BBT50, HSK-T100, CAPTO C8 (opcionális)

Nagy sebességű orsó, amely homlokfelületen is rögzíti a szerszámtartókat a nagy merevségű megmunkáláshoz.

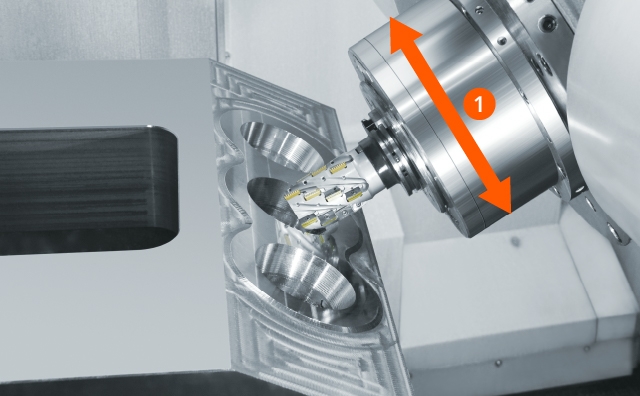

Minimális interferenciára tervezve

A kompakt maróorsó fejrész-kialakítása minimalizálja a munkadarab interferenciáját. Nemcsak növeli a megmunkálási területet, hanem lehetővé teszi a rövidebb szerszámok használatát a növelt megmunkálási teljesítmény és pontosság érdekében.

- 1: Φ299 mm

Nagy pontosságú megmunkálás fejlett technológiával

Smooth Ai orsó (opcionális)

A Mazak egyedülálló, adaptív AI vezérlése javítja a termelékenységet és a megmunkált felületek minőségét. Amennyiben a megmunkálás közben vibráció lép fel, a rezgésérzékelő és az adaptív AI vezérlés automatikusan megváltoztatja a megmunkálási feltételeket a vibráció csökkentése érdekében.

2. ábra: A vágási feltételek megváltoztak, hogy minimalizálják a rezgést.

3. ábra: A vibráció megszűnt

SMOOTH MACHINING CONFIGURATION

A megmunkálási paraméterek finomhangolási funkciója

A megmunkálási jellemzők, beleértve a ciklusidőt, a kész felületet és a megmunkálási alakzatot, az anyagkövetelményeknek és a megmunkálási módszereknek megfelelően állíthatók be. A gépkezelő könnyen finomhangolhatja és módosíthatja a beállításokat, mely különösen hatékony a kis programlépésekben meghatározott, összetett munkadarab-kontúrok esetén.

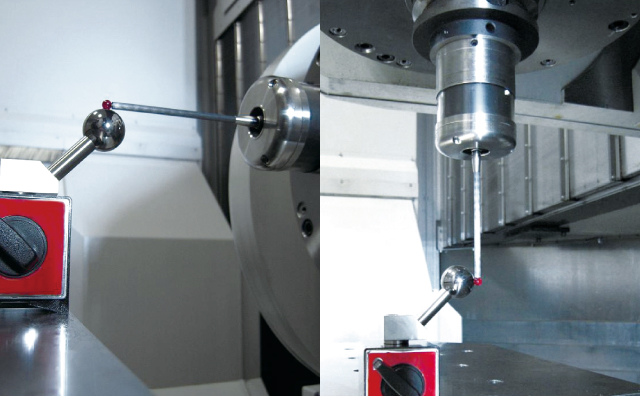

MAZA-CHECK

Nagy pontosságú öttengelyes kalibrálás

Az öttengelyes megmunkálási pontosság biztosítása érdekében a MAZA-CHECK három értéket mér és kalibrál: az első, az orsó központja és az asztal forgási központja közötti távolság (X tengely-, és Y tengely-irány), a második, a B tengely forgási központja és az orsó központja közötti eltérés, a harmadik pedig a B tengely forgási középvonala és a maróorsó homlokfelülete közötti eltérés mértéke. Ez a kalibrálási folyamat automatikusan történik egy szabványos gömb, mérőtapintó* és mérési makró használatával.

- *RMP-600-as vezeték nélküli, nagy pontosságú mérőfej szükséges.

Szerszámtár-összeállítás különböző munkadarabokhoz és termelési volumenekhez

Tool Transport System

A gép kihasználtsága jelentősen fokozható a megnövelt automatikus üzemidő révén. A gép szerszámtárában tárolt szerszámok száma minimalizálható, és a speciális szerszámok megoszthatók a különböző gépek között.

TOOL HIVE

A TOOL HIVE több mint 240 szerszámot tud tárolni, kis helyen. A szerszámadatok és a működtetés adatainak szerkesztése a TOOL HIVE TERMINAL vezérlőpanelen végezhető el, ezzel csökkentve a szerszámbeállításhoz szükséges időt.