| Interface de serrage | Support HSK-A100 |

| Attachement d'outil (standard) | BT40, CAT No.40 |

| Vitesse de rotation max. | 12 000 tr/min |

| Taille maximale de la pièce | Φ350 mm × 315 mm |

Centres d'usinage à 5 axes

VARIAXIS i-300 AWC

- Le stockeur de pièces compact et le magasin d'outils permettent un usinage continu

- Logiciel standard Smooth AWC pour la gestion et le fonctionnement du changeur de travail automatique

- Usinage à grande vitesse et haute précision de composants complexes

Un système d'automatisation compact pour l'usinage efficace d'une grande variété de pièces en petites séries

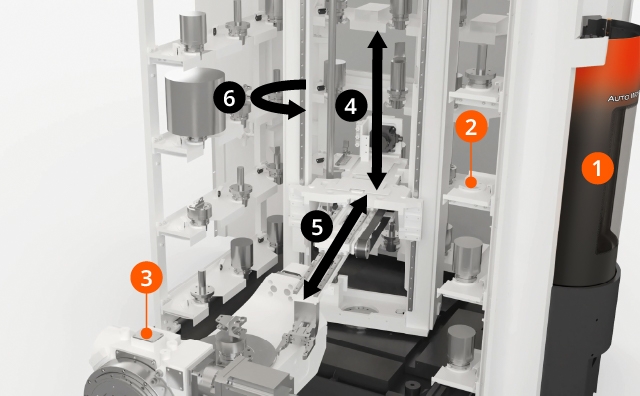

Automatic Work Changer (AWC)

Les matériaux stockés dans le stockeur de pièces sont transportés dans la machine et, une fois l'usinage terminé, ils sont retirés et stockés dans le stockeur de pièces. Selon le programme établi, les matériaux sont chargés et déchargés en séquence pour un usinage continu.

- 1: Poste de chargement

- 2: Stockeur de travail

- 3: Table

- 4: Déplacement vertical du chargeur

- 5: Mouvement horizontal du chargeur

- 6: Rotation du chargeur

Stockeur de travail sélectionnable

Après l'installation initiale, le stockeur de travail peut être étendu de 32 à 40 stockeurs de travail, en fonction des exigences de production.

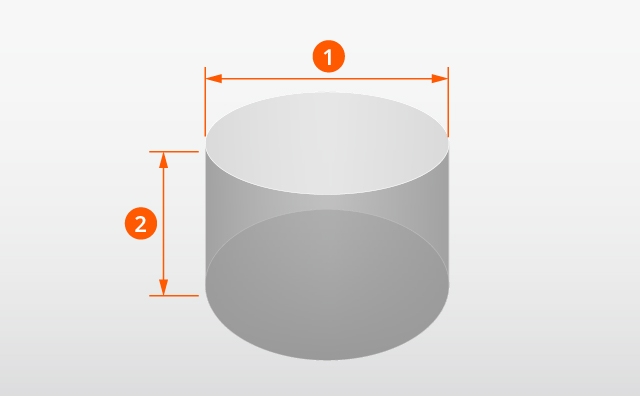

Spécifications des pièces transportables

Taille maximale de la pièce

1: Diamètre ø 350 mm

2: Hauteur 315 mm

Le poids maximum est de 65 kg, support de pièce compris.

Smooth AWC

Smooth AWC est le logiciel de configuration, de gestion et de fonctionnement automatique du VARIAXIS i-300 AWC, intégré au système CNC MAZATROL SmoothAi.

- Écran tactile 19" pour une utilisation intuitive

- L'écran de surveillance du système affiche l'état de l'ensemble du système AWC

- Facilité d'utilisation, même lors de l'usinage de pièces différentes avec le même dispositif de fixation sur le porte-pièces

- Les instructions de configuration s'affichent pendant le fonctionnement automatique

Les opérateurs peuvent basculer entre les écrans CNC de cette machine pour la faire fonctionner.

- 1: Planning

- 2: Liste des outils manquants et inutiles

- 3: Programme de production

- 4: Instructions de travail d'installation

- 5: Affichage d'alarme

Magasin d’outils compact, avec une grande capacité de stockage d’outils

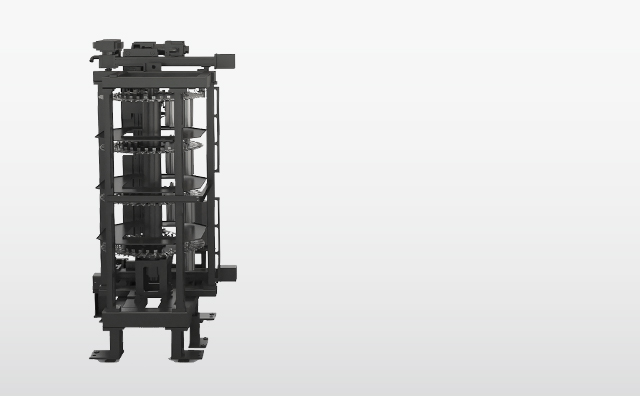

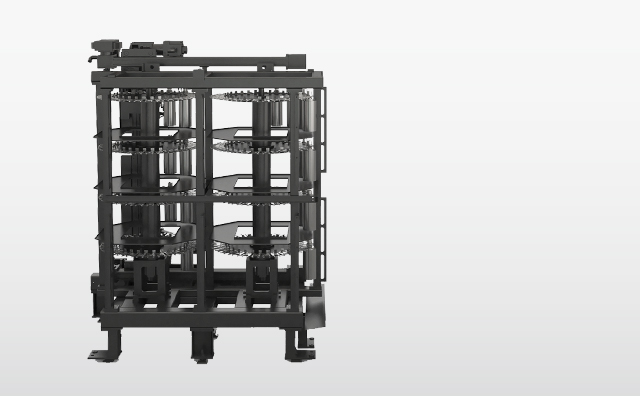

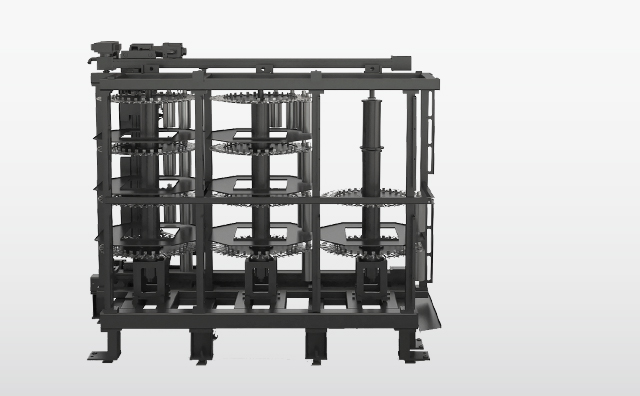

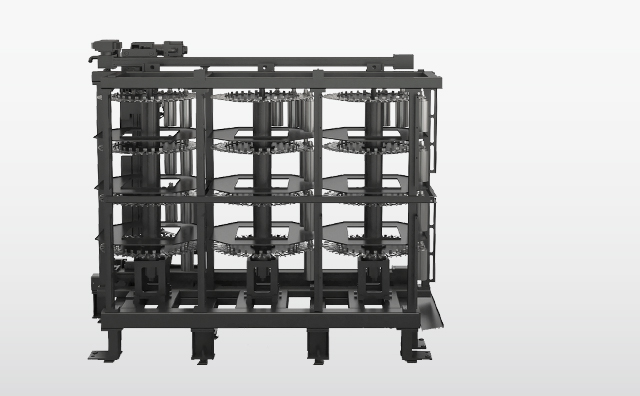

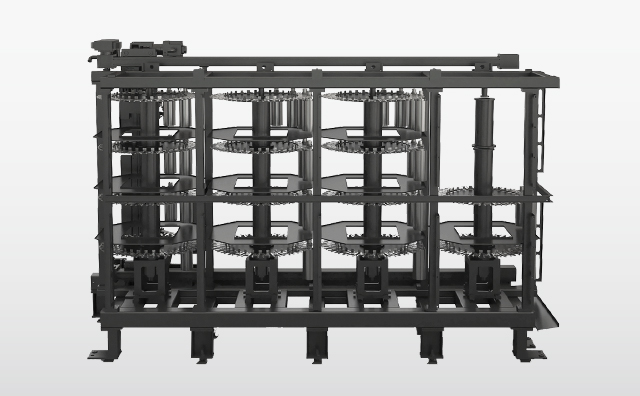

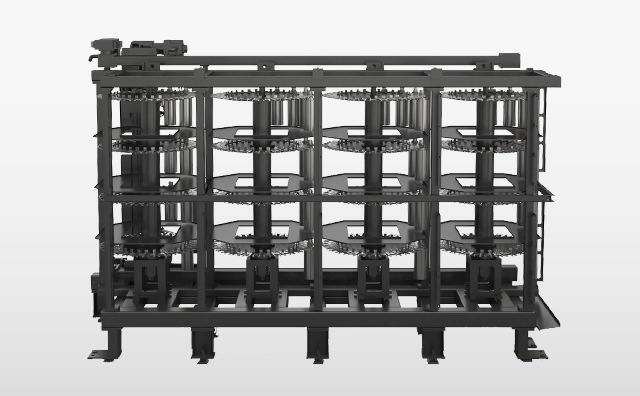

Magasin d'outils à tambour multiple

Le magasin d'outils à tambour multiple alimente automatiquement le magasin d'outils de la machine en outils (jusqu'à 505). Grâce à ce système, l'opérateur peut installer/supprimer des outils en toute sécurité et saisir des données d'outils même pendant l'usinage.

Encombrement compact

L'AWC est conçu pour fournir un magasin d'outils plus efficace en termes d'espace. En empilant des magasins à tambour pouvant contenir 30 outils, le système minimise l'extension de l'espace même lorsque le nombre d'outils est augmenté.

Par rapport au magasin d'outils de grande capacité de type rack « Tool Hive », l'espace au sol a été réduit de 35,6 %.

Stockage d'outils de grande capacité et peu encombrant pour l'usinage d'une grande variété de pièces en petites séries

Le nombre de magasins peut être sélectionné en fonction du nombre d'outils requis.

- image 1

- image 2

- image 3

- image 4

- image 5

- image 6

- image 6

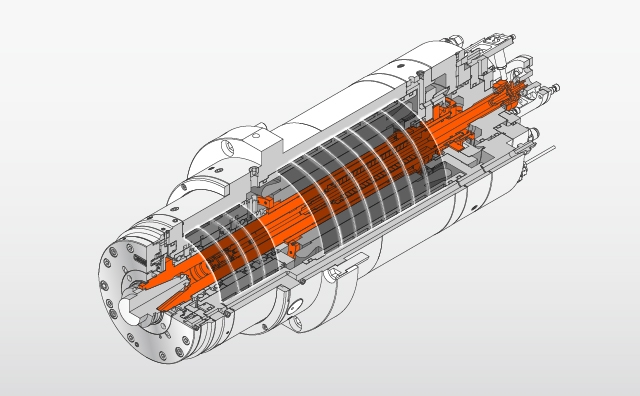

Large gamme de spécifications de broches

Une large gamme de broches est disponible, depuis les broches à couple élevé adaptées à la découpe intensive de matériaux difficiles à couper, d'acier et de pièces moulées, jusqu'aux broches d'usinage à grande vitesse pour l'aluminium, nécessaires aux pièces de haute précision et aux composants aérospatiaux.

Structure de moteur intégrée

La structure du moteur intégrée réduit les pertes de puissance et minimise les vibrations lors de l'usinage à grande vitesse. Cela garantit une surface exceptionnelle et une durée de vie maximale de l'outil.

Contrôle de la température de la broche

L'huile de refroidissement à température contrôlée circule autour des roulements de la broche et de la poupée. Il a supprimé le déplacement thermique de la broche pour éviter une moindre précision d'usinage.

| Vitesse de la broche : | Standard | Couple élevé | Grande vitesse | |

|---|---|---|---|---|

| 12 000 tr/min | 18 000 tr/min | 25 000 tr/min | 30 000 tr/min | |

| Puissance (40% ED) | 22,0 kW | 35,0 kW | 23,0 kW | 23,0 kW |

| Couple max. (40% ED) | 71.6 N.m | 134 N.m | 22 N.m | 22 N.m |

| Queue de l'outil | BT-40 / CAT No.40 / BIG PLUS-40* / HSK-A63* | BT-40 / CAT No.40 / BIG PLUS-40 / HSK-A63 | HSK-A63 | HSK-F63 |

- *Option

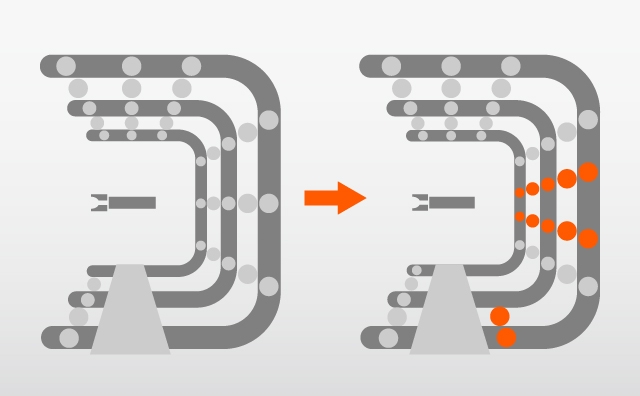

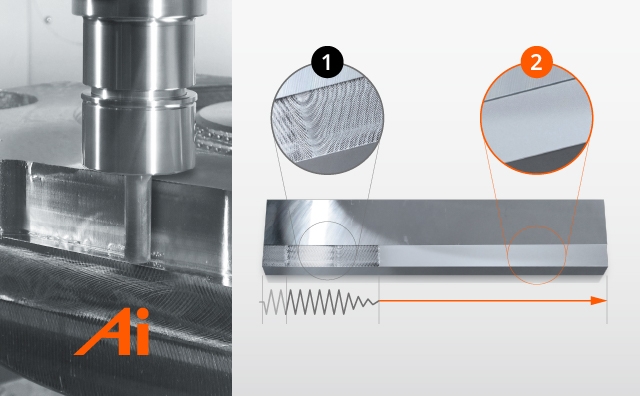

Broche Smooth Ai

Si des vibrations se produisent pendant le fraisage, le capteur de vibrations et la commande adaptative AI modifient automatiquement les conditions d'usinage pour supprimer les vibrations de vibration. Avec l'IA, même un opérateur moins expérimenté peut effectuer des ajustements facilement et en peu de temps.

*Option

1: Des vibrations se produisent

2: Vibrations éliminées

Structure hautement rigide pour un usinage stable et de haute précision

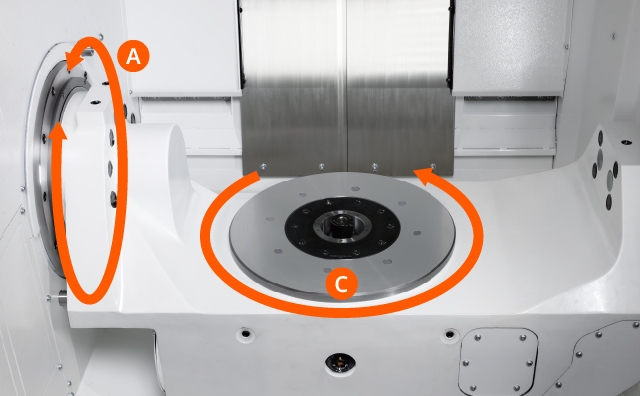

Table très rigide

Cette table adopte une structure supportée par les deux extrémités avec deux points sur l'axe A, permettant une rigidité élevée et un usinage de haute précision. La table peut être indexée par incréments de 0,0001° sur les axes A et C, permettant un usinage complexe multi-faces et 5 axes.

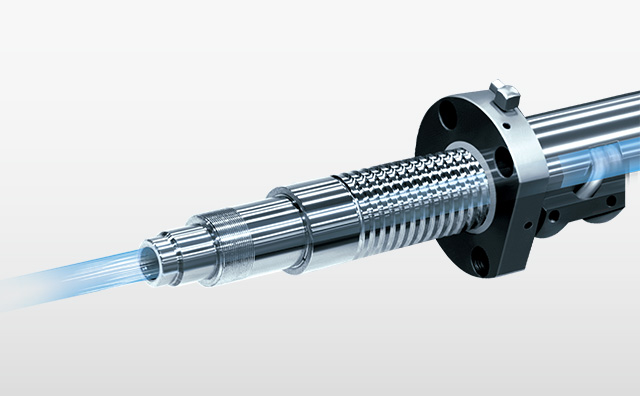

Refroidissement du cœur des vis à billes

L'huile de refroidissement à température contrôlée circule dans les noyaux de la vis à billes pour réduire la chaleur et les effets thermiques du servomoteur.

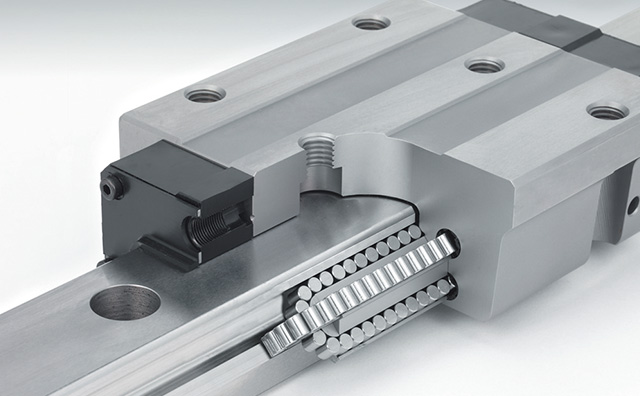

Guides linéaires à rouleaux

En utilisant des guides à rouleaux avec une excellente vitesse et une excellente durabilité pour les axes X, Y et Z, la machine a atteint une rigidité de traitement élevée pour maintenir la précision et minimiser le besoin de maintenance.

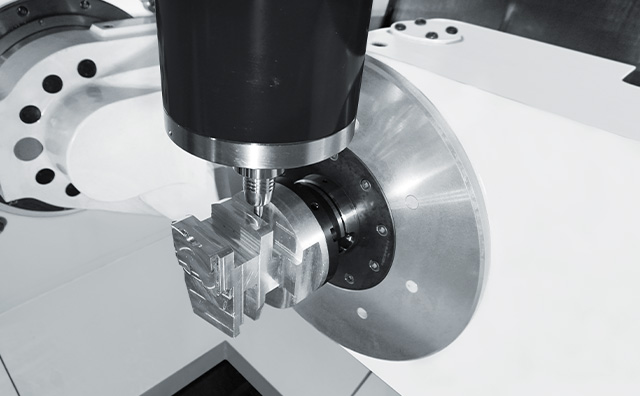

Cartouche de broche compacte

La broche compacte et le porte-pièce sont fixés sur l'interface HSK-A100. Avec une interférence minimale entre la broche et la table, aucun calage n'est nécessaire lors de l'usinage de zones proches de la table. La projection de l'outil peut être raccourcie, ce qui permet un usinage stable de pièces aux formes complexes.

Respectueux de l'environnement

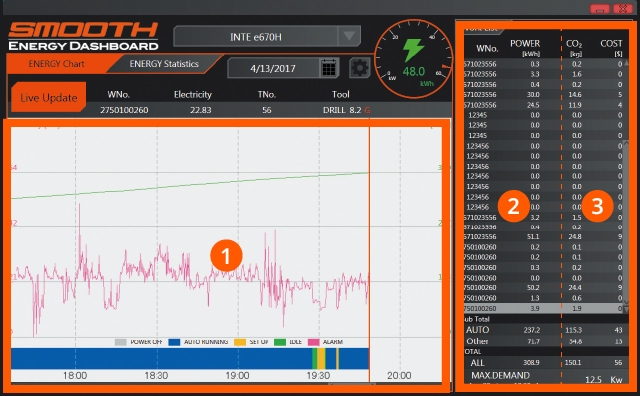

Tableau de bord de gestion de l'énergie

Cette application prend en charge la conservation de l'énergie en visualisant et en analysant la consommation d'énergie.

*Option

La consommation d'énergie est affichée sur l'écran d'accueil du processus.

- Consommation d’énergie totale (de la pièce lors de son fonctionnement)

- Consommation d’énergie actuelle

1: Affichage graphique lié à la consommation énergétique

2: Consommation d'énergie par pièce

3: Convertit la consommation d'énergie en émissions de CO2/frais d'électricité

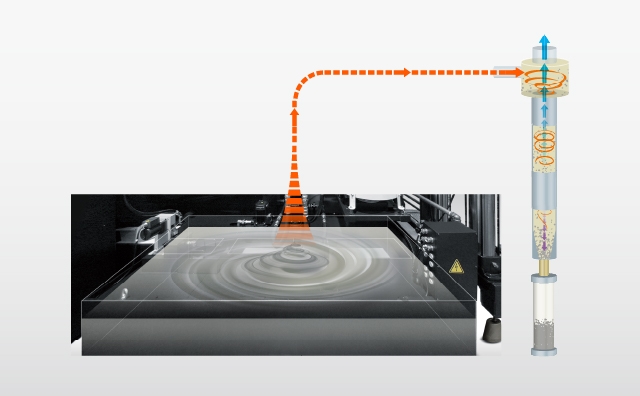

Système d’arrosage propre

Le réservoir d'eau de coupe de grande capacité de 1100 L est doté d'un revêtement qui empêche les copeaux de coller et est conçu pour créer en permanence un vortex à l'intérieur du réservoir à l'aide d'un jet d'eau. En adoptant ce système, les copeaux sont guidés vers le dispositif de filtration avec le liquide de refroidissement, et plus de 98 % des particules supérieures à 10 μm sont éliminées par un filtre cyclonique spécial.

De plus, le système de refroidissement propre lui-même ne nécessite aucun entretien, ce qui réduit considérablement le temps nécessaire au nettoyage des filtres et des réservoirs.

- *Inclus dans le pack coolant package en option.