| Taille de la palette | 320 mm × 320 mm |

| Max. Vitesse de rotation de la broche | 45 000 tr/min |

| Max. taille de la pièce | ø 400 mm × 300 mm |

Centres d'usinage à 5 axes

UD-400/5X

Centre d'usinage 5 axes de haute précision pour l'usinage de moules et pièces de précision

Conçue pour la micro précision à grande vitesse et l'usinage de moules

Structure à double colonne entièrement symétrique, base et colonne en fonte minérale (Granite), broche à grande vitesse de 45 000 tr/min avec refroidissement du noyau pour éviter la production de chaleur et les vibrations. Capacité d'usinage de haute précision stable et à long terme.

Technologies CNC/logiciels développées pour l'usinage à grande vitesse de matrices et de moules, en particulier dans le domaine de l'usinage de formes libres. L'ensemble des fonctions permet une productivité élevée et une excellente qualité des surfaces usinées.

Avantages des centres d'usinage à 5 axes pour l'usinage des moules et l'usinage de précision

Intégration de processus

L'UD-400/5X est capable de réaliser l'usinage en continu de surfaces multiples et l'usinage de surfaces de forme libre grâce à un contrôle simultané des 5 axes, sans qu'il soit nécessaire de changer les réglages.

L'intégration de plusieurs processus avec un seul mandrin permet de réduire les délais de production et les erreurs de réglage.

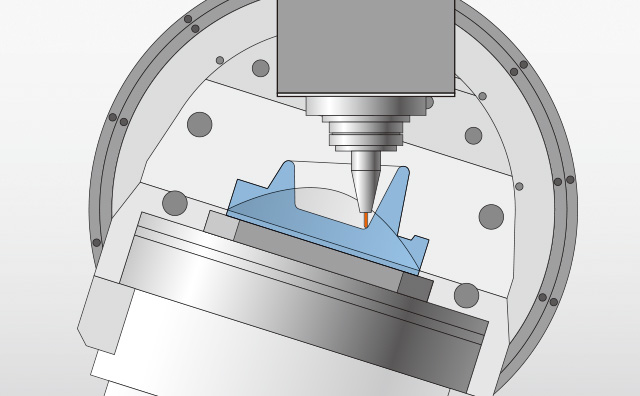

Longueur de sortie de l'outil réduite

Lors de l'usinage de zones proches de la verticale avec des outils de petit diamètre, les machines à 3 axes nécessitent de longues sortie d’outils, ce qui limite les conditions de coupe d'usinage telles que l'avance. L'UD-400/5X dispose d'une table inclinée et d'une courte longueur de sortie d’outil pour un usinage stable. Cela permet à la machine de fonctionner à plein régime.

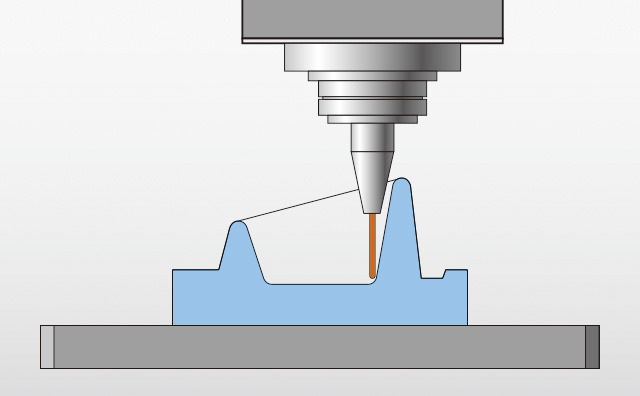

Amélioration de la qualité des états de surface

La vitesse périphérique du bout de la fraise hémisphérique est toujours nulle, et l'usinage vertical d'une surface plane sur une machine à 3 axes réduira la précision de la surface usinée. D'autre part, l'UD-400/5X peut incliner la pièce pour permettre l'usinage dans les zones où la vitesse périphérique de l'outil est élevée, améliorant ainsi la qualité de la surface usinée et garantissant une précision de surface stable.

Centres d'usinage 3 axes

UD-400/5X

Construction de la machine pour l'usinage de haute précision

Broche à grande vitesse 45 000 tr/min pour un usinage ultra-précis

| Vitesse de rotation de la broche | 45 000 tr/min |

| Puissance (40% ED) | 13,8 kW |

| Couple 40% ED | 6.9 N.m |

| Attachement de l'outil | HSK-E40 |

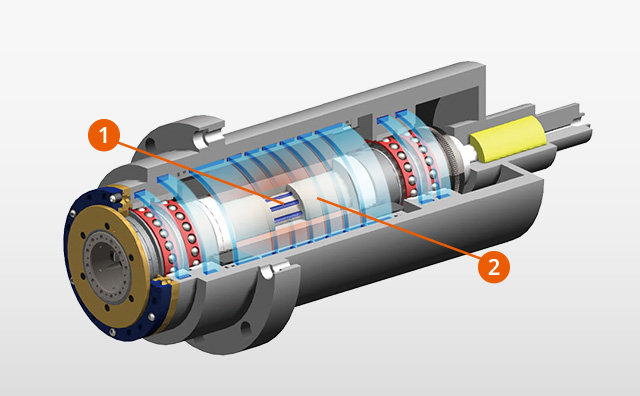

Broche moteur intégrée

La conception intégrale du moteur broche permet de minimiser les vibrations lors des opérations à grande vitesse afin de garantir des finitions de surface exceptionnelles et une durée de vie maximale de l'outil.

Refroidissement du noyau de la broche

L'huile de refroidissement à température contrôlée circule à travers le cœur des vis à billes pour assurer une précision d'usinage stable pendant de longues périodes de fonctionnement à grande vitesse.

1 Refroidissement du centre de la broche 2 : Refroidissement de la cartouche de broche

Fonte minérale

La base et la colonne sont réalisées en fonte minérale à haut pouvoir d'amortissement. Les vibrations sont supprimées même en cas de fonctionnement à grande vitesse.

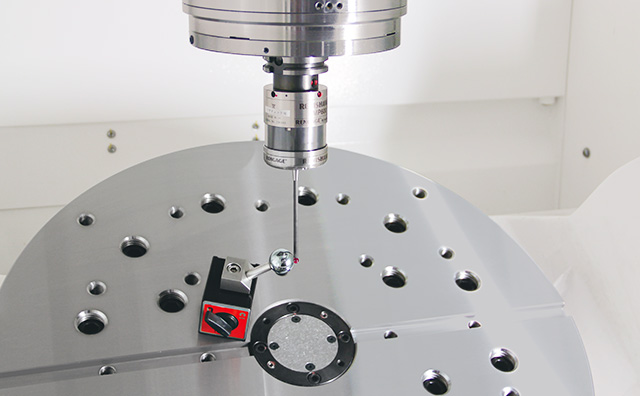

Retour d'information de haute précision avec les règles de mesure

Les axes X, Y, Z, B et C sont équipés de règles de mesure de haute précision.

En détectant la position absolue, il est possible d'effectuer un usinage plus précis pendant la dilatation thermique.

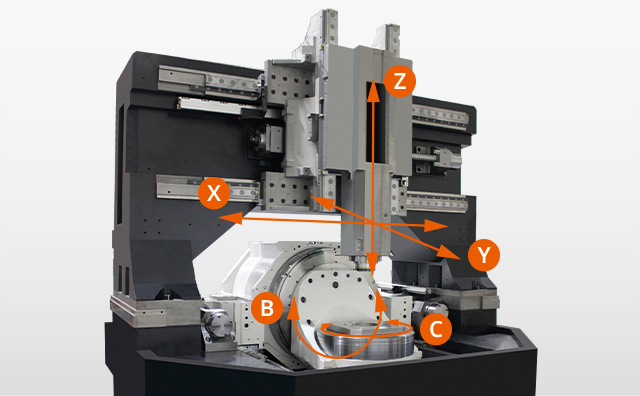

Moteur à entraînement direct utilisé pour les axes B et C

Des moteurs à entraînement direct sont utilisés pour les axes B et C.

L'élimination des systèmes d'entraînement par courroies et engrenages permet d'éviter les vibrations, la production de chaleur et le jeu, ce qui garantit un usinage de haute précision.

Haute précision

MAZACHECK: Réglage 5 axes

Pour améliorer la précision de la machine, le désalignement et l'inclinaison des axes rotatifs sont facilement et automatiquement mesurés et compensés sur l’écran de commande facile à comprendre. Outre la compensation de l'écart de position se déplaçant parallèlement à l'axe linéaire, l'écart angulaire dû à la direction de l'inclinaison peut également être corrigé.

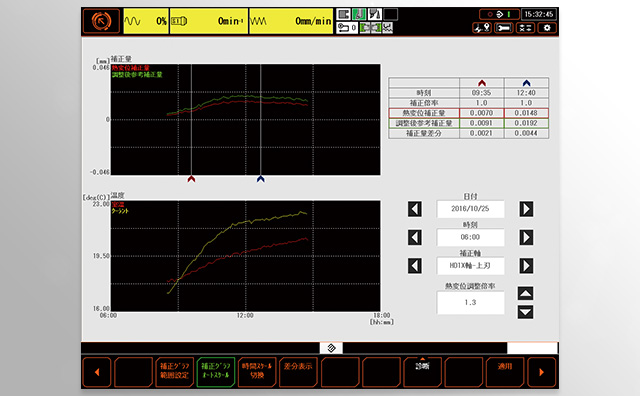

THERMAL SHIELD Contrôle de la dilatation thermique

La fonction THERMAL SHIELD est un système de compensation automatique des changements de température ambiante qui permet d’améliorer la précision d’usinage en continu MAZAK a procédé à des tests approfondis dans de multiples environnements à une température ambiante contrôlée et a utilisé les résultats pour mettre au point un système de commande qui compense automatiquement les variations de température dans la zone d'usinage.

Une précision d'usinage stable peut être obtenue sur une longue période sans difficulté dans les contre-mesures au déplacement thermique.