| Taille du mandrin | 8″ |

| Diamètre d'usinage max. | Φ320 |

| Longueur d’usinage max. | 150 mm |

Centres de tournage CNC

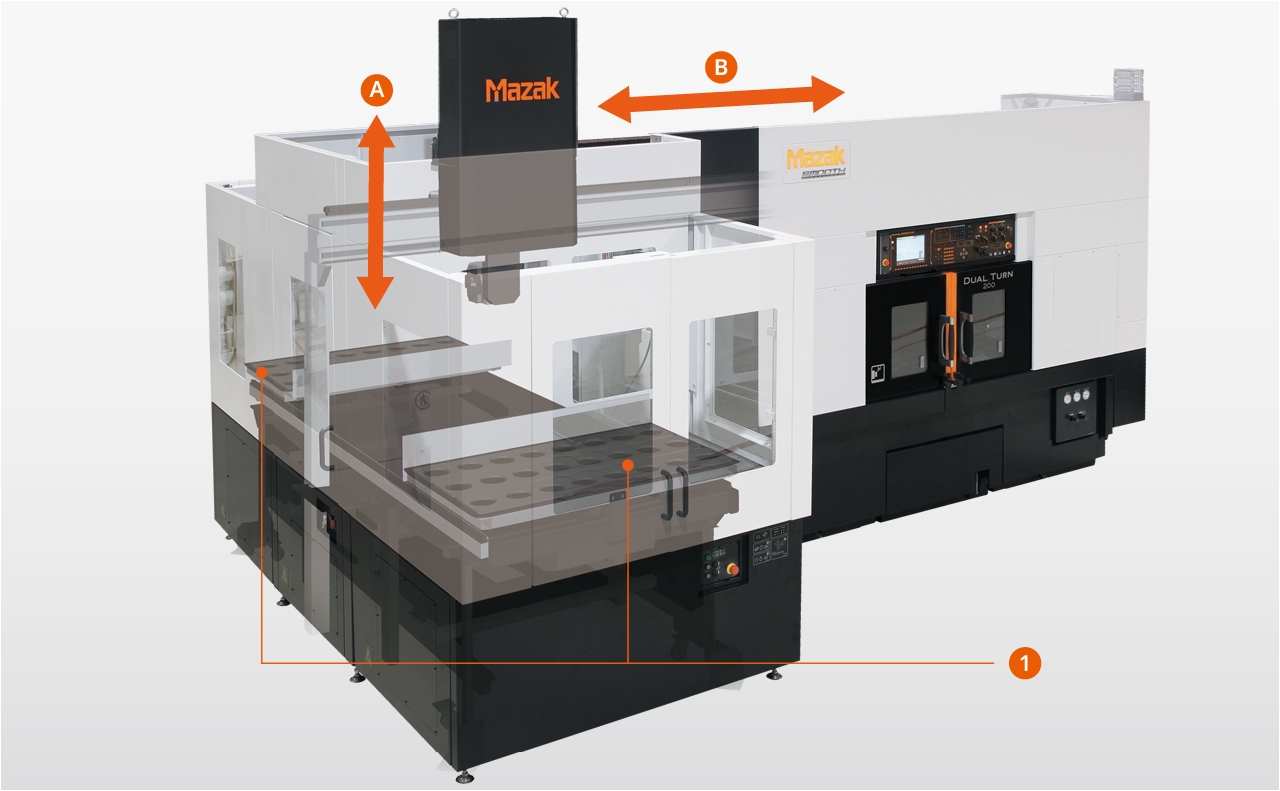

DUAL TURN 200

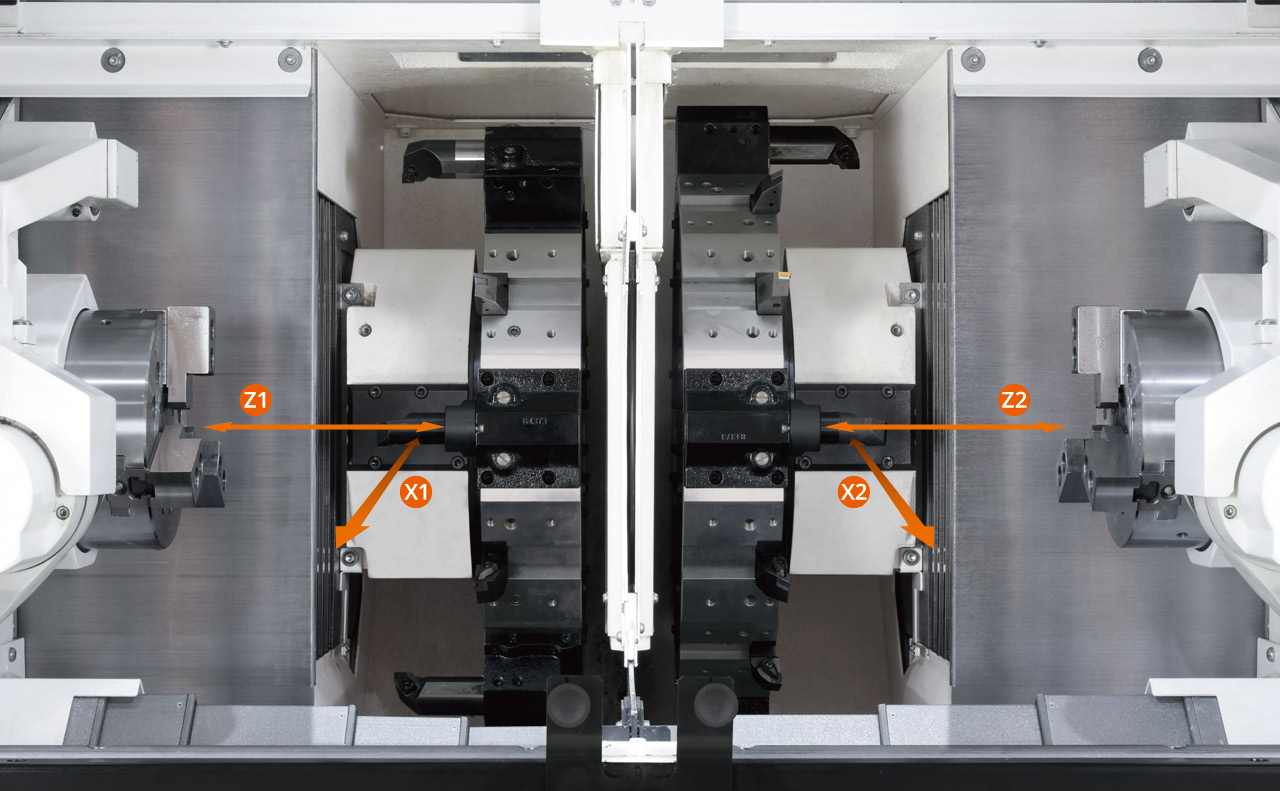

- Structure symétrique à 2 broches et 2 tourelles

- L'usinage simultané sur les deux broches et le transfert automatique de la première à la deuxième broche permettent un usinage en continu

- Réduction de 30 % de la surface au sol par rapport à deux centres de tournage CNC à 2 axes de la même classe

- Compte tenu de l'espace mort entre les machines, le stockage des travaux en cours, les zones de maintenance et les convoyeurs à copeaux, la différence d'espace devient encore plus grande.

Structure symétrique pour la productivité

Broche et tourelle symétriques

Deux broches/tourelles ayant la même capacité d'usinage sont équipées de part et d'autre de la structure. La broche moteur intégrée garantit un usinage de haute précision sur toutes les plages de révolution, de la basse vitesse à la grande vitesse. Grâce à l'indexation rotative sans levage, le serrage et le desserrage à grande vitesse de la tourelle peuvent être effectués avec un minimum d'interférences.

Usinage en continu avec transfert automatique des pièces

La fonction de transfert automatique à grande vitesse et à haute précision peut permettre un usinage continu OP10 et OP20 hautement efficace avec une seule opération de serrage possible.

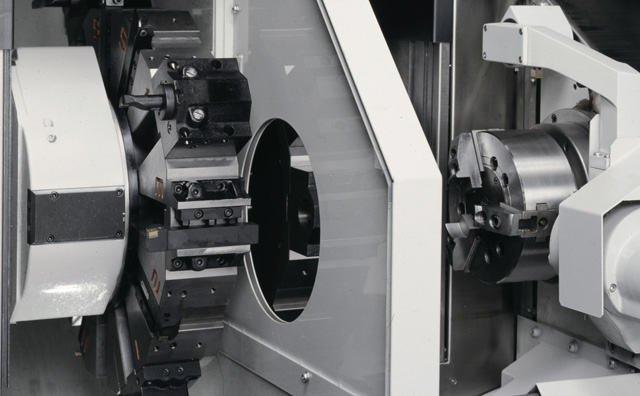

Cloison automatique pour un usinage indépendant dans les deux zones

La séparation complète de la zone d'usinage empêche la dispersion des copeaux et du liquide de refroidissement de l'autre côté. Il est possible d'usiner les côtés gauche et droit séparément, ou de remplacer une pièce pendant l'usinage de l'autre.

Productivité élevée et gain de place

Aucun inventaire en cours de fabrication en raison de l'intégration des processus

Le transfert automatique intègre l'usinage des OP10 et OP20 du processus de tournage. Cela permettra d'éliminer les stocks en cours de fabrication pour l'usinage des pièces.

Productivité nettement améliorée par surface (surface au sol réduite)

La surface au sol peut être réduite de 30 % par rapport à deux centres de tournage CNC à 2 axes de la même classe. (Comparé à nos produits)

Il réduit considérablement la distance de marche et la charge de travail de l'opérateur.

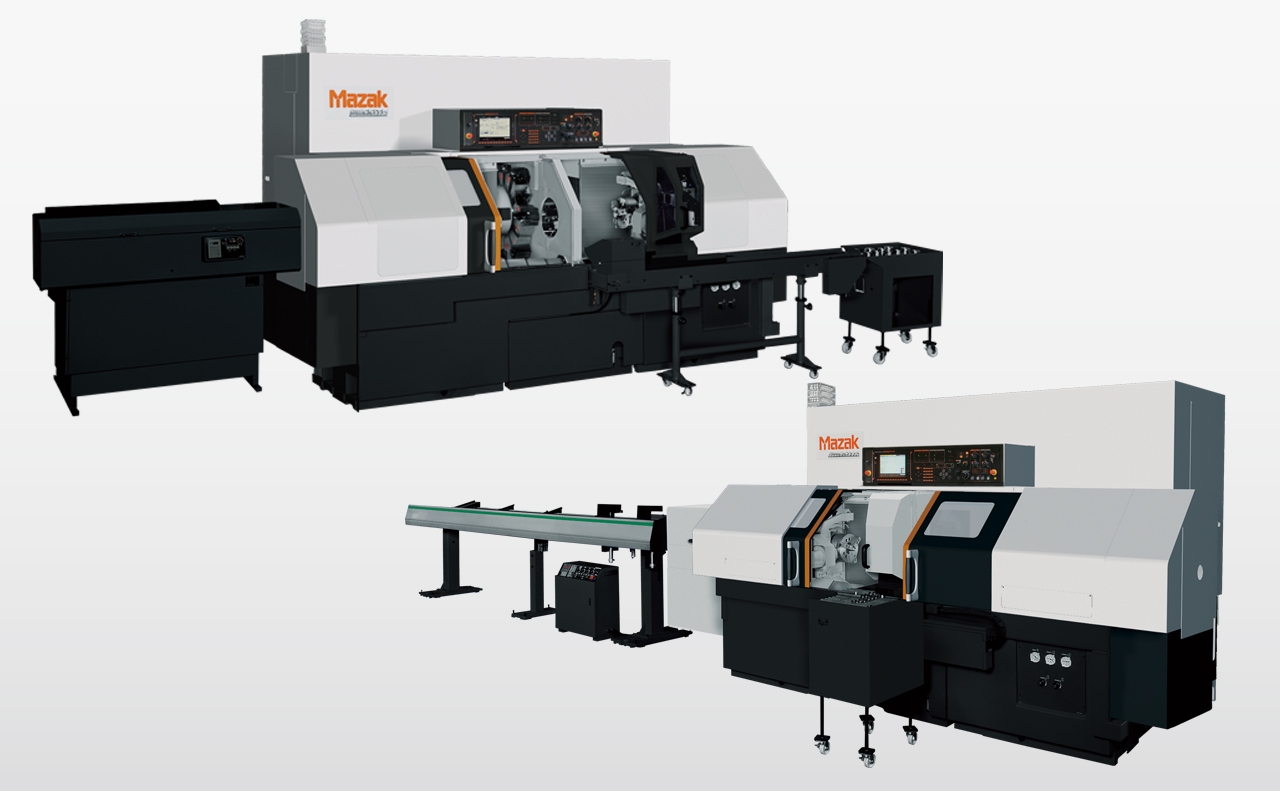

Différents systèmes d'automatisation pour répondre à vos exigences de production

Système de déchargement automatique

Le système de base est équipé d'un dispositif de déchargement de la pièce, qui peut décharger la pièce du produit fini sur la table de réception, simplement en fixant le matériau au mandrin de la broche principale.

Chargeur de barres + main de déchargement

Les barres sont automatiquement alimentées par le chargeur de barres et les produits finis peuvent être déchargés par la main de déchargement.

Capacité en barres 65 mm

Portique de chargement

Un usinage automatique et continu à partir des procédés OP10 et OP20 pour les pièces à mandrin et à arbre peut être effectué. Le matériau est automatiquement chargé dans la machine et la pièce finie est déchargée par le robot portique.

Le chargeur à portique (convoyeur de pièces à 2 palettes) réduit le temps d'opération de chargement/déchargement des pièces* de 20 % par rapport aux systèmes précédents.

* Temps de fonctionnement interne de la machine

Chargeur à portique précédent : 25,1 secondes → GL-100 : 20.7 sec

Vitesse de rotation plus rapide : Axe A 100 m/min, axe B 180 m/min

Chargement et déchargement plus rapides des pièces : Amélioration du positionnement de la pièce dans le mandrin en faisant avancer la tête contre la pièce

Facilité de programmation grâce à la programmation conversationnelle MAZATROL

Réduction de 75% du temps de réglage de la première pièce

La configuration de la première pièce, de la programmation à la vérification de la trajectoire de l'outil, en passant par la configuration de l'outil et la configuration des coordonnées de travail, peut être effectuée en très peu de temps. Comparé aux autres systèmes CNC, le réglage de la première pièce peut être réduit dans une proportion pouvant aller jusqu'à 75%.