| Palettengröße | 800 mm × 800 mm |

| Werkzeugschaft (Standard) | BT50 |

| Max. Spindeldrehzahl | 10.000 min-1 |

| Max. Werkstückgröße | Φ1.450 mm × 1.450 mm |

Horizontale Bearbeitungszentren

μ

- Hohe-Produktivität und hochpräzise Bearbeitung

- Hochleistungsspindel für optimale Schnittbedingungen bei der Bearbeitung verschiedener Teile

- Hochgeschwindigkeitsbetrieb für erstklassige Produktivität

Hochstabile, hochpräzise Struktur und vollständiges Temperaturkontrollsystem

Ultrahohe Positioniergenauigkeit von 1/8 der Prüfnorm für ISO-Bearbeitungszentren über längere Betriebszeiten

Hochsteife und hochpräzise Positionierungsstruktur, entwickelt mit der neuesten Technologie

Die sorgfältige Temperaturkontrolle der Maschine ermöglicht eine stabile, hochpräzise Bearbeitung.

Verhindert thermische Verlagerung

Kühlsystem Fahrständer

Basis-Kühlsystem

Kühlsystem für den Kugelgewindetrieb

Kühlmitteltemperaturregelung

Spindelstock-Kühlsystem

Hochpräzise Konstruktion

Hochpräzises Linearmaßstabsystem

Hochpräzise Positionierung

Hochproduktiv

Spindel mit hoher Leistung, hohem Drehmoment und einer hohe Steifigkeit. Mit einer Spindelleistung von 44,4 kW (1 min.) und einem maximalen Drehmoment von 586 Nm ermöglicht die leistungsstarke Hochgeschwindigkeitsbearbeitung sowohl die Schwerzerspanung bei der Schruppbearbeitung von Eisen, Guss und Aluminium als auch die Hochgeschwindigkeits- und Hochpräzisionsbearbeitung bei der Endbearbeitung.

Höchste Vorschubgeschwindigkeit und größter Achsenhub in seiner Klasse

Durch den Einsatz von Linearrollenführungen in allen Achsen wird eine hochgenaue Bearbeitung auch bei hohen Vorschubgeschwindigkeiten gewährleistet. Zusätzlich werden schnelle, vibrationsfreie Beschleunigungen und Verzögerungen dank der High-Gain-Servoregelung und der leistungsstarken AC-Servomotoren realisiert.

Eilganggeschwindigkeit (X-, Y-, Z-Achse)

60 m/min : μ-8800

52 m/min : μ-10800

Hochgeschwindigkeitsindexierung von großen, schweren Werkstücken

Ermöglicht ein schnelles Indexieren des Tisches beim Laden großer, schwerer Werkstücke, um die Produktivität durch Reduzierung der Nebenzeiten zu erhöhen. Die μ-8800 ist standardmäßig mit einem 1° x 360-Index-Tisch ausgestattet. Die μ-10800 ist standardmäßig mit einem NC-Rundtisch (mit hochgenauer Skalierung) ausgestattet.

| μ-8800 | μ-10800 | |

| 1: Max. Werkstückdurchmesser | Φ1.450 mm | Φ2.050 mm |

| 2: Max. Werkstückhöhe | 1.450 mm | 1.600 mm |

| Gewicht | 2.200 kg | 3.000 kg |

| Indexierungszeit des Tisches (90°) | 3,2 s / 1,7 s*. | 2,4 s |

*NC-Drehtisch (Option)

Unterstützung für Hochgeschwindigkeits- und Hochpräzisionsbearbeitung

Smooth Machining Configuration

Bearbeitungszeit, Oberflächenglätte und Bearbeitungsform können zur Steigerung der Produktivität angepasst werden.

Regulierung Wärmeversatz - THERMAL SHIELD

THERMAL SHIELD ist ein automatisches Kompensationssystem um Raumtemperaturschwankungen auszugleichen und dadurch eine verbesserte Bearbeitungsgenauigkeit zu realisieren. MAZAK hat umfangreiche Tests in verschiedenen Umgebungen in einem temperaturgeregelten Raum durchgeführt und anhand der Ergebnisse ein Steuerungssystem entwickelt, das Temperaturschwankungen im Bearbeitungsbereich automatisch ausgleicht. Eine gleichbleibende Bearbeitungsgenauigkeit kann über einen langen Zeitraum ohne Schwierigkeiten bei Gegenmaßnahmen gegen thermische Verschiebungen erreicht werden. Temperatur und Kompensationen werden auf dem Bildschirm angezeigt. Der Bediener kann die Kompensationen anpassen unter Berücksichtigung aller Daten.

Unterschiedliche Automationslösungen von der Einzelmaschine bis hin zu verbundenen Systemen

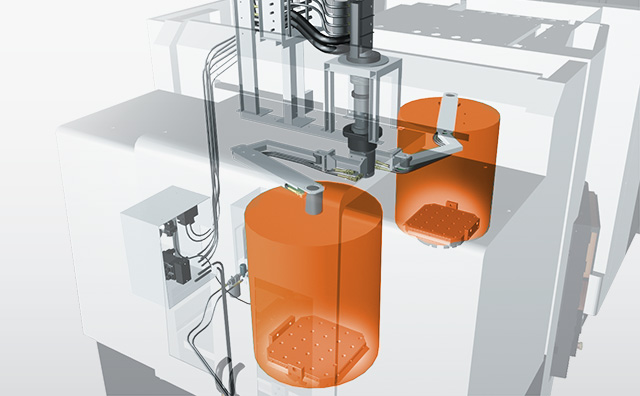

2-Paletten-Wechsler

Der drehbare Palettenwechsler wechselt schnell Paletten auch mit schweren Werkstücken und sorgen so für höhere Produktivität.

Roboteranbindung

Die Schnittstelle zum Anschluss eines externen Roboters zum Be- und Entladen von automatischen, hydraulischen Spannvorrichtungen ist optional erhältlich.

PALLETECH-SYSTEM*

Automatisiertes System, das sich am besten für die Bearbeitung mehrerer Produkte eignet und die Kombination verschiedener Maschinentypen unterstützt. Durch die modulare Bauweise kann das System je nach Produktionsbedingungen flexibel erweitert werden.

*Option

Hydraulische Vorrichtungen*

Typ A (Druckbeaufschlagung von oben, max. 8 Anschlüsse)

Über Hydraulikschläuche werden die auf jeder Palette montierten Spannvorrichtungen von oben mit Hydraulikdruck beaufschlagt.

Werkseitige Vorbereitung für hydraulische Spannvorrichtungen

Vorbereitungsspezifikationen sind verfügbar, um nach der Installation leicht auf hydraulische Vorrichtungsspezifikationen (Versorgung von oben) umsteigen zu können.

*μ-8800 Option