| Spannfuttergröße | 6″ |

| Max. Bearbeitungsdurchmesser | Ø600 mm |

| Max. Bearbeitungslänge | 590 mm |

| Y-Achsen-Verfahrweg | 210 mm |

Multi-Funktions-Maschinen

INTEGREX i-H

- Dank der ergonomischen Maschinenfront bietet die INTEGREX i-H-Baureihe einen ungehinderten Zugang zu Automatisierungssystemen wie z.B. einem Roboter und einem Rohmateriallager.

- Hohe Spindelleistung und hochsteife Maschinenkonstruktion

- Großer Y-Achsen-Verfahrweg für unterschiedlichste Produktionsanforderungen

- MAZATROL SmoothAi ermöglicht KI, digitalen Zwilling und Automatisierung

Einzigartiger Maschinenaufbau für maßgeschneiderte Automatisierungslösungen

Die ergonomische Maschinenfront ermöglicht eine einfache Adaption unterschiedlicher Automatisierungslösungen

Die kompakte Frässpindel ist serienmäßig in der Gesamtlänge 17 % kürzer als eine herkömmliche Frässpindel, wodurch der Bearbeitungsbereich vergrößert und Störungen reduziert werden. Die Verfahrwege der X- und Y-Achsen wurden erweitert, um einen größeren Bearbeitungsbereich zu gewährleisten.

Hochsteife Maschinenkonstruktion für höchste Bearbeitungsgenauigkeit

Basierend auf einer strukturellen Analyse wurde die einzigartige Maschinenkonstruktion konzipiert, die Dreh- und Bearbeitungszentren vereint, um über lange Zeiträume hinweg hochpräzise Bearbeitung zu gewährleisten. Präzisionsbearbeitung wird über den gesamten Y-Achsen-Verfahrweg erreicht.

Kompakte Frässpindel und großer Bearbeitungsbereich minimieren Störungen

- 1:430 mm

- 2: Y-Achse 300 mm (Serien i-250H, i-350H, i-450H)

Y-Achse 210 mm (Serie i-100H, i-200H) - 3: X-Achse 695 mm (Serien i-250H, i-350H, i-450H)

X-Achse 535 mm (Serie i-100H, i-200H)

Präzisionsbearbeitung

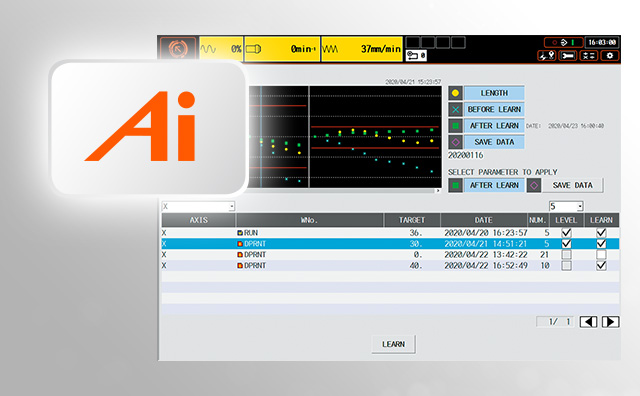

Ai Thermal Shield

Basierend auf der Spindeldrehzahl und der Temperatur der Maschine passt Ai Thermal Shield automatisch Veränderungen während der Bearbeitung an. Ai Thermal Shield sorgt so für eine kontinuierliche Bearbeitungsgenauigkeit mittels präziser Steuerung der Maschine und gleicht so automatisch Temperaturveränderungen, Maschinenposition, Kühlmittel EIN/ AUS und andere Faktoren aus. Darüber hinaus kann durch die Akkumulation und Analyse von Daten aus nachfolgenden Messungen die Kompensation der thermischen Verschiebung für jede Bearbeitungsumgebung optimiert werden.

- Bearbeiten

- Werkstückmessung

- Simulation

Regulierung von Wärmeversatz

- Regelung der Spindeltemperatur

Spindellager und Spindelstock werden mit temperiertem Kühlöl umspült.

Gleicht Wärmeversatz an der Spindel aus und gewährleistet so eine hohe Bearbeitungsgenauigkeit. - Innengekühlte Kugelgewindespindel in den Achsen (X, Y, Z) serienmäßig

Temperiertes Kühlöl wird durch die Kugelumlaufspindel geleitet, um Wärmeversatz zu verringern und somit die Bearbeitungsgenauigkeit aufrechtzuerhalten.

Vielfältige Automatisierungslösungen für kundenindividuelle Produktionsanforderungen stehen zur Verfügung.

Stangenlademagazin

Für die Zufuhr von Stangenmaterial kann ein Stangenlader installiert werden. Die optionale Funktion zur Planung des Stangenlademagazins sorgt für eine hohe Produktionsvielfalt von der Kleinserienfertigung bis hin zur Serienproduktion.

*Option

EZ LOADER

Der Ez LOADER ist ein platzsparendes Automatisierungssystem mit kollaborierenden Robotern. Ausgelegt für einen mannlosen Dauerbetrieb und kundenindividuellen Betriebsabläufe.

*Option

Automatischer Spannbackenwechsler

Mit dem automatischen Backenwechsler können für die Haupt- und die zweite Spindel jeweils 10 Sätze von Spannbacken automatisch ausgetauscht werden.

*Option

CNC-Steuerung

Innovative MAZATROL CNC-Steuerung sorgt für höhere Produktivität

MAZATROL SmoothAi ist für eine beispiellose Produktivität durch eine noch schnellere und präzisere Steuerung konzipiert– Ihre Fertigung erreicht die nächste Stufe durch die KI- und Digital Twin Technologie.

SOLID MAZATROL (Automatische Programmierung)

MAZATROL-Programme werden automatisch aus 3D CAD-Daten generiert. Die KI erlernt das Bearbeitungs-Know-how aus zuvor erstellten Programmen, leitet automatisch den Bearbeitungsprozess ab und gibt ihn als optimales Programm aus.

CUTTING ADVISOR

Die Simulation und Visualisierung des Bearbeitungsprozesses basierend auf den gesammelten Bearbeitungsergebnisse trägt zur Optimierung der Bearbeitungsbedingungen bei.