| Rundrohr Max. Werkstückdurchmesser | Φ152 mm |

| Vierkantrohr Max. Werkstückdurchmesser | 125 mm × 125 mm |

| Max. Werkstücklänge (Beladeseite) | 6.500 mm bis 8.000 mm* |

| Laserleistung | 3,0 kW |

Laserschneidmaschinen

FT-150 NEO

- Die Produktivität der Massenproduktion von Rohren wird automatisiert und erheblich verbessert

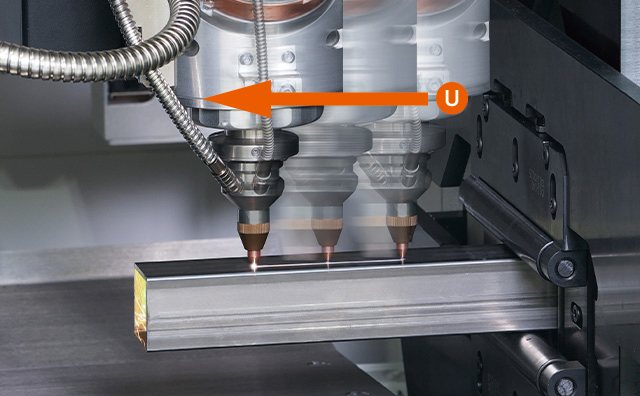

- Die Steuerung der U-Achse sorgt für ein beispielloses Hochgeschwindigkeits- und Präzisionsschneiden

- Mit der optionalen angetriebenen Werkzeugeinheit und Bohrerhalterung werden Bohren und Gewindeschneiden in einer Maschine vereint

- Ausgestattet mit SmoothTUBE, einer innovativen CNC-Steuerung für die 3D-Lasertechnologie

Für qualitativ hochwertiges und produktives Schneiden unterschiedlichster Rohre

U-Achsen-Steuerung für schnelles und hochpräzises Schneiden

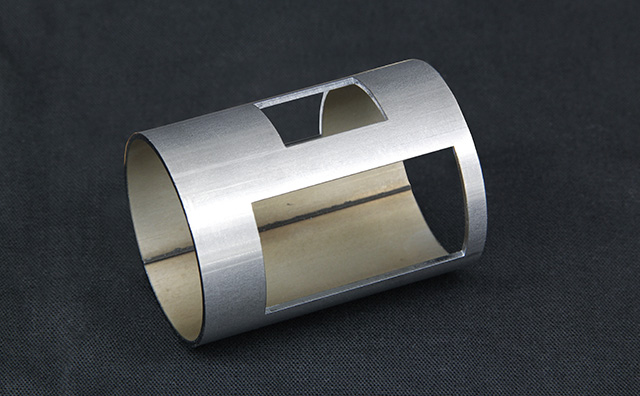

Die FT-150 NEO ermöglicht die Bearbeitung von Rundrohren mit einem maximalen Durchmesser von Φ152 mm sowie von Vierkantrohren mit einer Seitenlänge von 125 mm. Der serienmäßige 3D-Laserschneidkopf ermöglicht zudem Gehrungsschnitte. Eine Vielzahl von Materialien, darunter Baustahl, Edelstahl, Kupfer, Messing und Aluminium, können mit hoher Geschwindigkeit und Präzision geschnitten werden.

Prozessintegration zur Produktivitätssteigerung in der Massenproduktion

Angetriebene Werkzeugeinheit für Gewindeschneiden und thermisches Bohren

Es können Werkzeuge zum Bohren, Gewindeschneiden, Fließbohren und Anfasen eingebracht werden. Nach dem Vorschneiden mit einem Laser werden Gewindebohrungen und Anfasen aus der gleichen Richtung durchgeführt, um eine geringere Phasenverschiebung und Werkzeugschäden zu erreichen.

Verkürzt die Durchlaufzeiten beim Schneiden von Rohren

Durch die Integration des herkömmlichen Rohrprozesses minimiert die FT-150 FIBER Transfers zwischen den einzelnen Prozessen, Wartezeiten und Rüstzeiten und führt die gesamte Bearbeitung in einer einzigen Maschine aus. Kürzere Durchlaufzeiten in der Fertigung

Verkürzt die Durchlaufzeiten beim Schneiden von Rohren

Herkömmliche Bearbeitung

1: Zuschnitt mit der Säge

2: Stanzen

3: Gehrungsschnitt

4: Bohren

5: Gewindebohren

A: Durchführung sämtlicher Bearbeitungsprozesse in einer Maschine

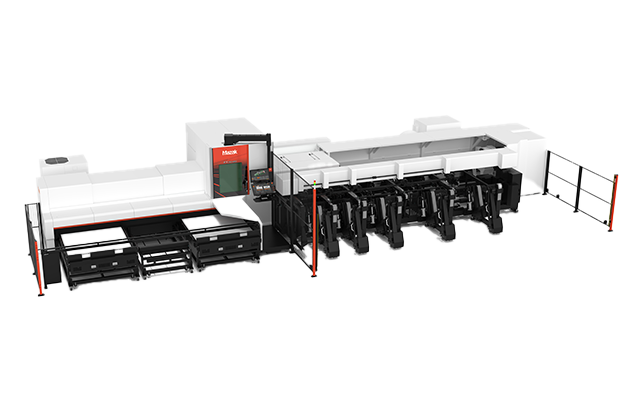

Durchdachte Automatisierungsfunktionen und einzigartiger Maschinenaufbau für die vollautomatische Massenproduktion von Rohren sorgt für hohe Produktivität

Dank der unterschiedlichsten Automatisierungsfunktionen wie z. B. die Kalibrierungseinstellung und Düsenreinigung wird die Produktivität der Massenproduktion von Rohren deutlich verbessert.

Bündellader mit hoher Kapazität für Dauerbetrieb

Die Materialien werden automatisch in einen leistungsstarken Bündellader geladen, und nach der Laserbearbeitung erfolgt das automatische Entladen der geschnittenen Teile.

Profilstahl und Werkstücke mit unterbrochener Kontur werden manuell beladen.

Vielfältige optionale Funktionen steht zur Verfügung, um eine hohe Genauigkeit und einen hochwertigen Schnitt zu gewährleisten.

Werkstückpositionserfassung und Kompensierung

Misst den Außendurchmesser des Rohrmaterials und gleicht automatisch eventuellen Materialverzug aus. Dies gewährleistet eine hochgenaue Positionierung.

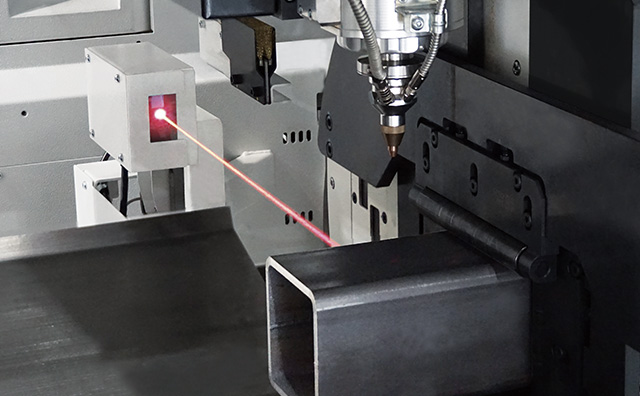

Visuelle Nahtverfolgung

Für die Bestimmung der radialen Position zum Schneiden wird die Schweißnaht des Rohrmaterials auf der Maschine erkannt.

Eingebauter Spritzschutz

Der Spritzschutz schützt die Werkstückoberfläche vor Spritzern und Verbrennungen und erhält so die Qualität des Werkstücks.

Ausgelegt für höchste Effizienz

Das Be- und Entladen des Materials erfolgt an der Vorderseite der Maschine, um den Weg des Bedieners und die Stellfläche zu verringern.

Ausgestattet mit einer CNC-Steuerung für unübertroffene Bedienerfreundlichkeit in der Rohrbearbeitung

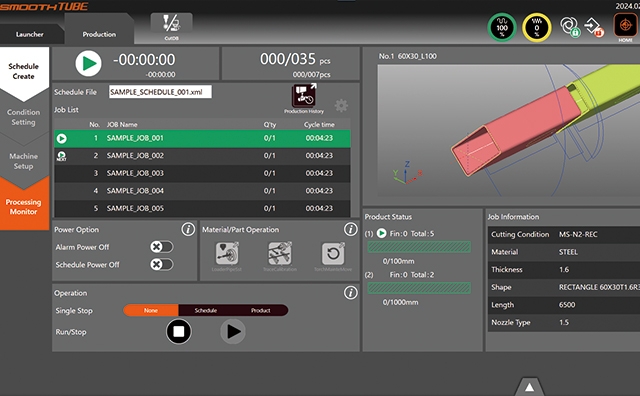

SmoothTube, eine neue innovative CNC-Steuerung für die Bearbeiten von Rohren

Die SmoothTUBE CNC-Steuerung bietet eine neue grafische Benutzeroberfläche, die speziell für die Bearbeitung von Rohren entwickelt wurde und steht für unübertroffene Bedienerfreundlichkeit. Sie ist mit einem dualen Touch-Bedienfeld mit großem 21,5" Bildschirm ausgestattet. Die Einstellungen für den geplanten Betrieb können problemlos geändert und die Nachbearbeitung mittels CNC-Steuerung angepasst werden. Intuitive Bildschirmkonfiguration unterstützt den Bediener beim gesamten Produktionsprozess und die vernetzte Steuerung sorgt für eine effiziente Rohrbearbeitung.

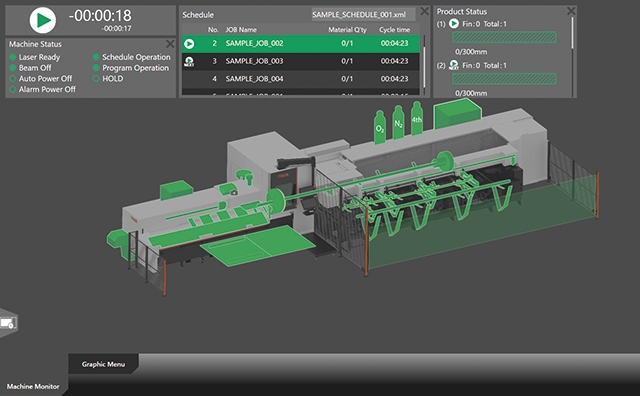

Maschinenbildschirm und grafische Menüführung

Der Bildschirm an der Maschine bietet einen Überblick über die Maschine mittels 3D-Bildern und wichtigen Status-Updates, einschließlich des Status „Tür geöffnet/geschlossen“. Die grafische Menüführung unterstützt den Bediener durch einen einfachen Zugriff auf den Schneidkopf und das Betriebssystem der Maschine. Zudem wird der Bearbeitungsstatus der Maschine angezeigt.

Unterstützt den gesamten Bearbeitungsstatus

Der untere Bildschirm führt den Bediener während des gesamten Produktionsprozesses. Über die neu gestaltete Schnittstelle wird der gesamte Prozess effizient überwacht. Der Bediener kann die Einstellungen der geplanten Bearbeitungen ändern und sogar ausgewählte Teile problemlos auf der CNC-Steuerung neu anpassen.

*Option