Un atelier de New York utilise l'usinage de pointe

Selon James McGuigan, propriétaire de Concept Components, si un atelier réussit à New York, il peut réussir n'importe où. Il pense que c'est le cas en raison des défis économiques liés à l'emplacement de son magasin à Long Island, à savoir le coût de la main-d'œuvre, de l'électricité, de l'assurance et des autres dépenses liées à l'exploitation d'une entreprise.

"Long Island est l'un des endroits les plus difficiles pour concourir dans le pays, et parfois même dans le monde", a déclaré McGuigan, qui a grandi dans la région et lui voue une loyauté inébranlable, ainsi qu'à son équipe de magasin. Son analyse continue et réfléchie de l'économie d'entreprise, des relations avec les employés et des besoins des clients a permis à Concept Components de passer d'une petite entreprise de tournage manuel à une installation d'usinage ultramoderne. L'atelier emploie plus de 25 personnes, dispose de deux douzaines de tours et de moulins à commande numérique et d'autres équipements, et réalise un chiffre d'affaires annuel de plus de 5 millions de dollars.

Encouragé par son père et son oncle, McGuigan a ouvert l'atelier en 1988 dans un bâtiment de 1 000 m² à Bohemia, dans l'État de New York. L'installation était équipée d'un tour manuel à mandrin pour produire des pièces tournées. Dès le premier jour, M. McGuigan a cherché à développer son entreprise, mais de manière prudente.

"Dans l'industrie manufacturière en particulier, le développement des entreprises peut prendre du temps", a déclaré M. McGuigan. "Contrairement aux entreprises de production de masse, nous fabriquons réellement quelque chose, ce qui prend du temps pour mettre en place le processus.

Aujourd'hui, Concept Components sert des clients dans les secteurs de la défense, de l'électronique, des micro-ondes, de la médecine et d'autres industries. La taille des lots de travail va de la pièce unique à 300 000 pièces par an. Les tolérances, en fonction des pièces et des clients, sont généralement de +/- 0,002", mais dans de nombreux cas, elles peuvent atteindre +/- 0,0001".

Les locaux actuels de l'atelier, d'une superficie de 30 000 pieds carrés, constituent son quatrième emplacement, chaque déménagement se faisant à moins d'un kilomètre de l'emplacement précédent. Au fur et à mesure de la croissance de l'entreprise, des opportunités se sont présentées pour déménager dans des régions plus éloignées et moins coûteuses, mais M. McGuigan a déclaré qu'il aurait perdu de bons employés s'il avait déménagé.

"J'ai calculé que même si le fait de travailler sur un nouveau site allait nous permettre d'économiser de l'argent, cela allait également nous coûter de l'argent, car nous aurions dû faire 10 ou 20 minutes de trajet en plus par jour pour les 25 personnes. Cela peut s'accumuler sur une période de 20 ans, c'est pourquoi nous sommes restés", a-t-il expliqué.

Certains employés de l'atelier travaillent dans l'entreprise depuis le premier jour. Une demi-douzaine d'entre eux y travaillent depuis au moins 25 ans, et beaucoup d'autres depuis 10, 15 ans ou plus.

"Je pense que les personnes sont le plus grand atout de l'entreprise", a déclaré M. McGuigan. "L'équipement nous rapporte de l'argent, mais les personnes loyales et dévouées qui se présentent tous les jours, consacrent leur temps et se soucient de l'endroit autant que moi, sont plus importantes que tout pour moi.

En 1993, M. McGuigan s'est rendu compte que l'atelier devait passer à la technologie des machines à commande numérique et a acheté un centre de tournage Mazak. Il s'agissait d'une machine CNC 2 axes d'entrée de gamme qui permettait à l'atelier d'accepter instantanément des travaux plus nombreux et plus variés. La machine répondait également à l'une des principales exigences de M. McGuigan : elle devait être dotée d'une commande conversationnelle.

"Je passais d'une machine manuelle à une machine à commande numérique et je voulais éviter d'avoir à apprendre le code G", explique M. McGuigan. "Nous n'étions que trois ou quatre à diriger l'entreprise et nous devions tout faire - gérer le bureau, établir des devis et installer des machines -, de sorte que nous devions être opérationnels et produire rapidement".

Au cours de la huitième année d'existence de l'entreprise, un client a demandé des travaux de fraisage et M. McGuigan a acquis la première fraiseuse à commande numérique de l'atelier, cette fois une machine Mazak à colonne mobile verticale (VTC). En outre, la volonté de Mazak de financer la machine avec un acompte de 10 % a scellé la décision d'achat de McGuigan.

Dès le départ, M. McGuigan a gardé une vue d'ensemble de ses machines-outils et s'est concentré sur une seule marque de machines-outils. À l'exception de quelques tours automatiques suisses, les départements de tournage et de fraisage de l'atelier ne comptent que des machines Mazak. Actuellement, Concept Components dispose de 25 machines Mazak sur son site de production, allant des tours de base à un chargeur FMS qui peut fonctionner 24 heures sur 24, sept jours sur sept.

"Nous avons possédé près de 35 ou 40 machines Mazak au cours de l'existence de l'entreprise. Lorsque la nouvelle génération est sortie, nous avons échangé nos anciens modèles et acheté la technologie la plus récente pour rester compétitifs", a déclaré M. McGuigan. "La technologie des machines-outils évolue et nous pouvons constater la différence par rapport au moment où nous avons démarré l'entreprise. À l'époque, nous usinions à une vitesse de 6 000 à 8 000 tr/min. Nous coupons maintenant à 18 000 tours/minute. Nous avions l'habitude d'attendre qu'un outil change, mais avec nos nouvelles machines, nous clignons des yeux et elles ont déjà effectué le changement et passent à l'opération suivante".

Comme le modèle de croissance actuel de McGuigan exclut tout type de force de vente, Concept Components acquerra des ateliers plus petits afin d'élargir sa clientèle. Selon M. McGuigan, il s'agit de magasins dont les propriétaires sont âgés de 60 ou 70 ans, dont certains souhaitent se retirer de l'entreprise et n'ont souvent pas de stratégie de sortie.

"Nous achetons leur clientèle et leurs actifs et nous les développons", a déclaré M. McGuigan. "Nous avons acquis trois boutiques jusqu'à présent, la plus récente ayant un chiffre d'affaires annuel d'environ 500 000 dollars, ce qui équivaut à un taux de croissance de 7 à 8 % pour nous. Un nouveau client n'apportera pas immédiatement un demi-million de dollars de chiffre d'affaires. La relation devra évoluer, et il faudra peut-être cinq ou dix ans pour y parvenir. Si nous acquérons une autre entreprise, nous créons non seulement une nouvelle base de clients instantanément, mais aussi du volume.

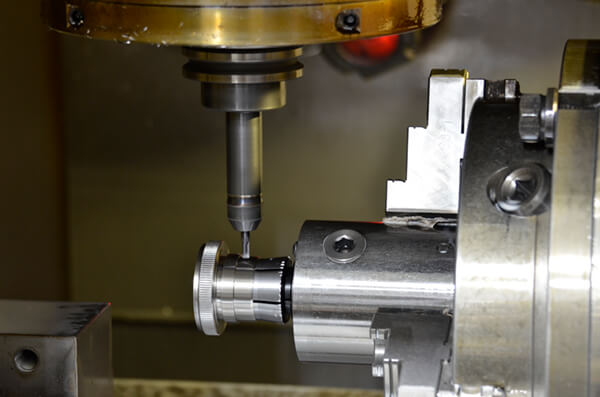

Le centre d'usinage vertical (VMC) VCN-700E de l'atelier est une machine Mazak récemment acquise qui reflète l'approche de McGuigan en matière de croissance et de service à la clientèle. Il est doté d'une broche de 15 HP, 15 000 tr/min, 40 cônes et d'un changeur d'outils automatique à grande vitesse d'une capacité de 60 outils. Avec une table de 80 x 30 pouces, la VCN-700E est, selon M. McGuigan, une fraiseuse à grande table et une version plus grande d'une fraiseuse ordinaire.

La taille de la machine permet à Concept Components d'usiner des pièces plus grandes et constitue une autre voie de croissance. Pour une tâche donnée, la machine peut facilement accueillir des pièces de 4 à 5 pieds de long. Sur une machine plus petite, ces pièces nécessiteraient deux ou trois opérations. Aujourd'hui, elles sont réalisées en une seule opération, a souligné M. McGuigan. Il a également expliqué que le VCN-700E effectue les mêmes opérations que les verticaux de taille standard, et qu'il peut donc également traiter des pièces plus petites.

En ce qui concerne l'automatisation, Concept Components a récemment ajouté un système d'automatisation évolutif Mazak PALLETECH qui permet de charger plusieurs palettes. L'atelier empile, charge et traite les travaux automatiquement afin de rationaliser et d'équilibrer la planification du travail. Le système fonctionne avec le centre d'usinage horizontal Mazak HCN-4000, doté d'une broche de 18 000 tr/min et d'une capacité de 120 outils. Le logiciel de commande PALLETECH MANUFACTUR CELL de Mazak offre alors la possibilité d'outiller plusieurs travaux de longue durée pour un fonctionnement sans surveillance.

"Le système automatisé alimente le reste de l'atelier", explique M. McGuigan. "Nous pouvons produire des pièces toute la nuit, les terminer pendant la journée et les expédier avant 15 heures.

La journée de travail de Concept Components se compose d'une équipe décalée, les employés arrivant à 6 heures, 7 heures et 8 heures du lundi au vendredi, avec une demi-journée de 6 heures à 11 heures le samedi pour certains employés. Avant la mise en œuvre du système PALLETECH, les gros travaux de production nécessitaient beaucoup plus d'heures supplémentaires et une programmation compliquée.

Selon M. McGuigan, le système PALLETECH permet à l'atelier de traiter un énorme volume de composants pour micro-ondes. Certains fabricants d'électronique ont des calendriers de fabrication de huit semaines, ce qui signifie qu'ils doivent disposer des pièces dans un délai de quatre semaines. Le PALLETECH permet à Concept Components de démarrer et de leur dédier la production pendant la nuit, puis pendant la journée de se consacrer aux travaux d'autres clients.

"Lorsque nous avons envisagé le système PALLETECH, nous étions en pleine croissance et nous achetions une machine à la fois, puis une autre quelques années plus tard", explique M. McGuigan. "Nous avons justifié l'investissement dans le système automatisé en comparant son coût à celui de trois machines supplémentaires qui auraient été nécessaires pour produire la même quantité de travail que ce système. En outre, nous aurions eu besoin de trois opérateurs supplémentaires si nous avions opté pour des machines séparées".

L'un des rares obstacles à la croissance de Concept Components est un problème commun à l'ensemble de l'industrie manufacturière. "En raison de la pénurie de main-d'œuvre volontaire et qualifiée, nous devons continuellement utiliser des équipements de plus en plus automatisés", a déclaré M. McGuigan. "Des équipements plus intelligents et techniquement plus avancés facilitent le travail des personnes qui sont ici.

"Tout au long de la croissance de l'atelier, poursuit M. McGuigan, Mazak nous a soutenus. Ils ont été très loyaux et sont l'un des facteurs clés qui m'ont permis de développer cette entreprise à Long Island, dans l'État de New York. Lorsque nous avons voulu nous développer, ils étaient là et ont continué à faire progresser la technologie de leurs machines. Tout comme nous avons évolué dans notre domaine, ils ont progressé dans le leur pour la prochaine génération".