L’atelier de pompage réduit la pression de production grâce à la multitâche

À la fin des années 90, lorsque MTH Tool Co. a envisagé pour la première fois d’intégrer la technologie des machines multitâches dans les opérations de fabrication de pompes de son atelier, la plupart des gens pensaient que l’équipement multitâche était trop lourd à installer et difficile à programmer. Heureusement, Tim Tremain, président de MTH, a ignoré ces préoccupations et a installé la première machine-outil multitâche de l’atelier avec robot à portique en 1998.

Tremain n’a pas regardé en arrière depuis, car grâce à cette technologie, l’atelier basé à Plano, dans l’Illinois, a pratiquement éliminé les travaux en cours, réduit le besoin de toute manipulation du travail en cours et augmenté considérablement sa production sans équipement supplémentaire ni personnel d’usinage. Tout en réduisant le temps de préparation des tâches, en améliorant les tolérances des pièces et en augmentant la concentricité en plus d’assurer la cohérence du processus.

Avant les machines multitâches, l’atelier s’appuyait sur des tours monoprocessus et des centres d’usinage horizontaux à six palettes avec des magasins de 120 outils. Cette stratégie de fabrication, malheureusement, entraînait des goulets d’étranglement qui faisaient perdre du temps, car les pièces se déplaçaient entre chaque machine à processus unique. Selon Tremain, l’atelier aurait trois ou quatre conteneurs de matériaux qui restaient dans les limbes entre les opérations de tournage et de fraisage.

Aujourd’hui, la liste des machines multitâches de MTH Tool s’est élargie pour inclure 12 machines multitâches INTEGREX et une machine de tournage avec capacité multitâche, toutes de Mazak. Chacune des machines multifonctions Mazak INTEGREX de l’atelier utilise des chargeurs de type portique, un magasin de stockage d’outils de 110 ou 120 et une capacité de refroidissement haute pression de 1 000 psi, ainsi que des sondes d’inspection des yeux d’outils et des pièces. Ce sont les caractéristiques et les capacités qui, selon M. Tremain, sont essentielles au fonctionnement continu et sans surveillance de l’atelier, aux configurations rapides des travaux et aux temps de changement de machine courts.

La machine de tournage Mazak est une QUICK TURN SMART NEXUS 250MSY avec une capacité de fraisage, une deuxième broche et un axe Y, tandis que la plupart des machines INTEGREX sont des modèles i-100ST, i-200ST ou i-300ST. En plus d’une broche de tournage principale et d’une broche de fraisage inclinable, les machines de la série INTEGREX i peuvent être équipées d’une deuxième broche de tournage (S) et d’une tourelle d’outil inférieure (T) avec des outils tournants en option.

Grâce à la technologie des machines multitâches, MTH Tool a rarement un WIP comme c’était le cas avec les horizontales. En effet, les machines multitâches permettent à l’atelier de traiter des pièces en une seule configuration, DONE-IN-ONE®, ce qui signifie que les pièces brutes se chargent dans une machine multitâche Mazak et la quittent complète.

La capacité DONE-IN-ONE est également ce qui a permis à l’atelier d’augmenter sa production avec moins de machines et moins de main-d’œuvre requise. Moins de machines, à son tour, a augmenté la rentabilité et a permis de conserver un espace précieux dans l’atelier. Et parce que les machines multitâches éliminent la nécessité de toute manipulation du travail en cours de processus, MTH Tool a connu des améliorations incroyables dans la cohérence et la flexibilité de son traitement, ainsi que dans la concentricité et la précision globale.

Selon Tremain, l’usine aurait dû être deux fois plus grande qu’aujourd’hui si elle avait poursuivi sa stratégie de production précédente et les machines de tournage et de fraisage à processus unique. « Nous n’aurions pas pu atteindre notre niveau actuel de ventes et de capacité de production sans les machines multitâches INTEGREX », a-t-il déclaré. « Avec notre ancienne stratégie, la production que nous obtenons aujourd’hui avec nos 12 Mazaks aurait nécessité plus de 30 machines individuelles à processus unique et des machinistes difficiles à trouver pour les faire fonctionner. »

En effet, lorsqu’il s’agit d’améliorer la précision et la concentricité des pièces, il existe des cas où l’atelier a connu des améliorations quintuplées. La concentricité entre les composants de la pompe est essentielle car toutes les pièces se montent les unes sur les autres ou sont empilées ; Plus chaque composant est précis, meilleure est l’ensemble de la pompe et ses performances.

En tant qu’argument de vente pour les clients de MTH Tool, la flexibilité de ses machines multi-tâches Mazak permet à l’atelier de produire n’importe laquelle de ses pièces sur plusieurs machines INTEGREX. Lorsque de gros clients visitent un petit atelier tel que MTH Tool, la gestion des risques est toujours un sujet brûlant, mais ces clients se rendent vite compte que même si une machine est en panne, ils peuvent toujours obtenir leurs pièces en cas de besoin - lorsque chaque machine peut accomplir chaque processus, il y a toujours une sauvegarde.

« Lorsqu’une entreprise d’un demi-milliard de dollars se présente dans votre atelier avec l’intention de vous faire produire des pièces pour elle, elle veut savoir que des problèmes dans vos opérations n’entraîneront pas l’arrêt brutal de ses chaînes de production », a expliqué M. Tremain.

Le multitâche associé à l’automatisation intensifie encore la production et l’agilité de MTH Tool. Lorsque la demande de pièces fluctue, les machines INTEGREX permettent à l’atelier de passer facilement et rapidement d’une pièce à l’autre.

« À mon avis, ces machines sont conçues pour les environnements à forte mixité et à faible volume, principalement parce que les temps de configuration sont relativement courts », a commenté Tremain. « Cela est dû au fait que nous utilisons des mâchoires de mandrin personnalisées, des pinces et des plaques de robot à portique qui s’adaptent à plusieurs tailles et types de pièces. Les outils n’ont pas besoin de changer, car nous chargeons chaque machine avec tous les outils dont elle a besoin pour exécuter toutes les tâches qui lui sont attribuées. Il est également beaucoup moins coûteux de couper un ensemble de mâchoires de mandrin que de fabriquer une pierre tombale pour un centre d’usinage horizontal.

En termes de taille de lot de travail, l’atelier a tendance à émettre des bons de travail en fonction de la taille de la table de chargement d’automatisation d’une machine. Selon la machine, ces capacités peuvent varier de multiples de 48 pièces à des multiples de 36, la taille médiane du travail étant d’environ 72 pièces.

Dans de nombreux cas, l’atelier réalise une production continue de 24 heures à partir de ses machines multitâches INTEGREX, dont certaines sont équipées de portiques de type empileur pouvant accueillir jusqu’à 320 composants de pompe de l’atelier à la fois. Les machinistes démarreront les machines en début d’après-midi le vendredi, et elles fonctionneront sans surveillance tout au long de la fin de semaine et jusqu’au lundi avant de s’arrêter.

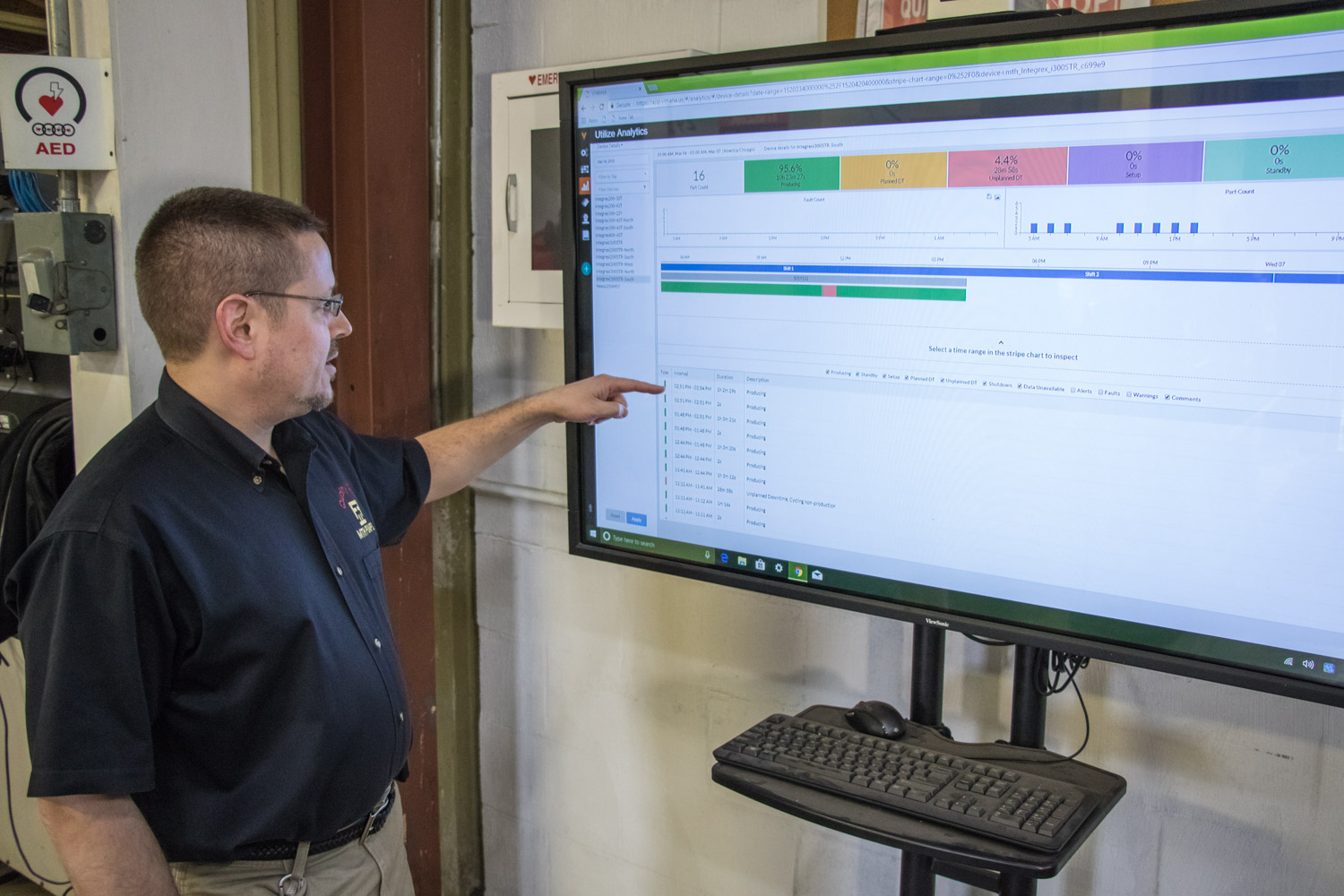

Pour garder un œil sur les opérations sans surveillance, les machinistes de l’atelier utilisent un logiciel basé sur Internet ainsi que le protocole de communication MTConnect® pour accéder à distance, surveiller et enregistrer l’état des machines. L’atelier utilise MTConnect depuis plus de deux ans et l’a intégré en partie parce que ses machines Mazak lui permettaient de le faire assez facilement.

Selon Tremain, la première chose que l’atelier voulait comprendre était son utilisation des machines. « Lorsque nous calculons l’utilisation, nous incluons tous les moments que la plupart des magasins supprimeront, comme le déjeuner ou les vacances des employés », a-t-il expliqué. « Notre utilisation à 100 % est 24 heures sur 24, 7 jours sur 7, 365 jours par an. Même si nous n’y parvenons pas, nous l’utilisons comme base. Cela dit, pour nos pièces et nos matériaux, environ 33 % sur l’ensemble des machines, c’est bien. Si d’autres personnes sans machines multitâches mesuraient sur notre base, je suppose que leurs pourcentages seraient probablement inférieurs de 10 % aux nôtres.

L’atelier a également appris, à l’aide de MTConnect, ce que sont réellement les temps de cycle des pièces et qu’il pouvait réellement visualiser l’historique d’une pièce – quel était son temps de cycle il y a deux ans et ce qu’il est maintenant. Par exemple, lorsque l’atelier a intégré une stratégie d’usinage simultané sur ses machines INTEGREX, MTConnect a indiqué que les temps de cycle avaient effectivement augmenté sur certaines pièces. L’atelier a utilisé les données pour déterminer les programmes de pièces nécessitant une optimisation supplémentaire, ce qui a considérablement réduit les temps de cycle.

Le père de Tremain, Dave Tremain, a lancé MTH Tool en 1965 dans un garage. L’atelier se spécialise dans les pompes à turbine régénérative, développées pour la première fois dans les années 1920, principalement pour alimenter les systèmes de chaudières à eau chaude. La particularité de ces pompes est que, dans un boîtier compact, elles génèrent des pressions moyennes-élevées mais à des débits relativement faibles, ce qui est idéal pour surmonter la pression d’un système de chaudière et y alimenter en eau en continu. La boutique produit également quelques accessoires de pompe associés.

En moyenne, chaque pompe nécessite environ cinq composants usinés qui comprennent principalement des supports de moteur, des roues et des couvercles. De plus, les pompes sont disponibles en versions à plusieurs étages qui, à chaque étage supplémentaire, génèrent des pressions plus élevées.

Les tolérances des pièces et des composants de la pompe sont souvent de 0,0005 ", et selon Tremain, elles s’efforcent de devenir encore plus strictes. Les clients exigent des pompes à pression plus élevée qui, à leur tour, nécessitent un meilleur contrôle des fuites grâce à des ajustements plus serrés et plus précis entre les pièces.

Les matériaux des pièces sont généralement en fonte, en bronze et en acier inoxydable 316, avec des diamètres allant de 2,5 " à environ 14 « . La plupart des pièces nécessitent un tournage frontal que l’atelier effectue à l’aide d’opérations de tournage au fraisage sur ses machines multitâches Mazak. Selon Tremain, non seulement cela est plus rapide, mais les outils de fraisage durent beaucoup plus longtemps que les plaquettes à point unique qui seraient normalement utilisées pour le tournage. « Grâce à l’automatisation, nous avons rapidement découvert que le coût de l’outillage périssable n’avait plus d’importance. La seule chose qui compte, c’est de faire fonctionner la machine le plus longtemps possible, sans surveillance », a-t-il déclaré.

70 % de l’activité de MTH Tool provient d’équipementiers, en particulier ceux du marché du contrôle de la température/refroidisseurs. L’utilisation des refroidisseurs ne cesse de croître, en particulier pour maintenir des températures de fonctionnement critiques dans l’électronique et les têtes des machines de découpe laser et plasma, ainsi que pour d’autres systèmes tels que les machines IRM et les unités radar. Les 30 % restants sont vendus par le biais de la distribution et peuvent se retrouver dans une myriade d’applications allant de l’équipement aérien de lutte contre les incendies de forêt aux applications pétrolières et gazières.

« Nous ne sommes pas un atelier de fabrication, et l’année dernière, nous avons généré environ 140 000 pièces usinées », a déclaré Tremain. « Environ sept ans auparavant, notre production n’était que de 70 000 unités, et cette augmentation de la production est directement liée à notre passage des machines monotâches/de traitement à la technologie multitâche INTEGREX. À ce jour, nous continuons à réviser, à reconcevoir et à améliorer nos conceptions existantes, ainsi qu’à développer des pompes entièrement nouvelles, mais la seule constante est que nous produirons des composants pour celles-ci à l’aide de nos machines multi-tâches INTEGREX Mazak.