HMC aide les ateliers à remettre à neuf les moteurs pour les rendre meilleurs que neufs

Lorsque Jasper Engines and Transmissions à Jasper, Indiana, reconditionne une famille de moteurs ou de transmissions, ils s'assurent que leurs produits sont de la plus haute qualité, respectant ou dépassant les spécifications OEM. Tout commence par leur division de développement de nouveaux produits qui étudie les produits de groupe motopropulseur les plus populaires, résout les problèmes de conception inhérents et détermine comment améliorer la longévité d'un produit. Le processus JASPER commence par le démontage du noyau, suivi d'un nettoyage approfondi, d'un usinage précis, de l'installation de pièces nouvelles, qualifiées ou améliorées et se termine par des tests spécifiques au produit.

Malheureusement, le temps nécessaire pour aligner les alésages des boîtiers d'arbre à cames pour des culasses spécifiques et répondre à leurs besoins de production s'est avéré être un défi permanent pour JASPER. C'était jusqu'à ce qu'ils mettent à niveau leur équipement d'alésage aligné, passant d'une machine de forage à canon modifiée manuellement intensive à un centre d'usinage horizontal avancé. La nouvelle machine offre la précision, la vitesse et la répétabilité requises et automatise les opérations d'alignement-alésage.

L'usine de JASPER à Wernsing Road, l'une des quatre, remet à neuf jusqu'à 120 moteurs à essence par jour. Lors des opérations de reconditionnement, leur objectif est de qualifier le plus grand nombre possible de pièces du moteur d'origine. En fait, c’est l’une des principales considérations de JASPER pour décider si une famille particulière de moteurs mérite d’être reconditionnée. La capacité de récupérer les composants de base est essentielle pour maintenir les coûts bas.

Une fois qu'un moteur est en production/reconditionnement, JASPER usinera son bloc, ses culasses, son vilebrequin, son arbre à cames et ses bielles. Au fur et à mesure que ces pièces moulées sont traitées, elles sont contrôlées pour détecter les fissures, les dommages, les piqûres et autres signes d'usure. Lorsque des composants de base sont rejetés, ils sont remplacés par des pièces/pièces moulées de base de la même famille de moteurs ou remplacés par de nouveaux composants. JASPER propose également une construction de moteur authentique où le client envoie son moteur pour une remise à neuf personnalisée et une construction facultative avec correspondance des numéros.

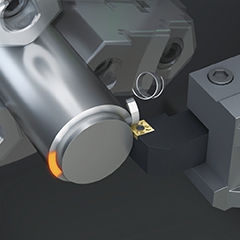

Lors de la remise à neuf des culasses à arbre à cames en tête, la production surdimensionne d'abord les alésages des cames de la culasse et construit soit des tourillons d'arbre à cames, soit utilise une coque de palier de came à la place du matériau retiré des alésages. La technologie d'alignement-alésage précédente de JASPER prenait beaucoup de temps et nécessitait un travail supplémentaire en cours de processus pour maintenir les opérations d'assemblage.

Au début, la production utilisait des têtes à angle droit sur des machines de type fraiseuse à genouillère et un outillage court qui s'insérait entre les chapeaux de palier de came. Cette méthode consistant à percer un alésage à la fois s’est avérée peu fiable pour maintenir la concentricité d’un alésage à l’autre. C'est à ce moment-là que la production a essayé une machine de forage au canon modifiée et un outil d'alésage/alésage à point unique de 30 pouces de long. L’inconvénient était que ce processus nécessitait le chargement manuel des outils longs et lourds – une tâche ardue pour les opérateurs qui finissait par endommager la broche de la machine en raison d’une usure excessive. De plus, le processus finissait par produire plus de rebuts que de produits acceptables, de sorte qu'il n'était jamais en mesure de répondre aux besoins de production.

Selon Garrett Robinson, spécialiste CNC chez Jasper Engines and Transmissions, l'outillage long requis était une autre raison clé pour opter pour un centre d'usinage horizontal, et en particulier, un de Mazak. La nouvelle machine de Production est un centre d'usinage horizontal Mazak HCN-6800 avec un changeur à deux palettes et une capacité de stockage de 80 outils, mais surtout, son changeur d'outils automatique s'adapte facilement aux outils d'alésage de 30" de long de JASPER. De plus, le système CNC MAZATROL SmoothG de la machine, fonctionnant en tandem avec les macros de palpage développées par Robinson, réduit considérablement le risque d'erreur dans le chargement des pièces et l'usinage réel et libère les opérateurs pour des tâches à plus forte valeur ajoutée au sein du processus global.

Le HCN-6800 n'est pas le premier Mazak du groupe de production. Les autres modèles Mazak présents chez JASPER comprennent plusieurs centres d'usinage verticaux – VC-500A/2PC, VC-570C, VCN-530C – et des machines de tournage/multitâches QT 250MSY, QTN 250MSY et QTU 200. Toutes les machines de tournage sont équipées de ravitailleurs de barres. JASPER utilise ces machines pour produire des composants tels que des pinces et des supports pour ses départements de reconditionnement.

« Avant le HCN-6800 », explique Robinson, « nous devions utiliser jusqu'à cinq processus différents pour surdimensionner les alésages de came, et la machine précédente manquait de la précision et de la vitesse nécessaires pour l'outillage que nous voulions utiliser. Le HCN-6800 nous permet non seulement d'utiliser cet outillage, mais nous offre également de bien meilleures finitions de surface et des alésages plus précis et concentriques, le tout à un niveau de production beaucoup plus rapide. De plus, avec cette machine, nous pouvons aléser n’importe laquelle de nos têtes OHC, qu’elles soient grandes ou petites.

Robinson a poursuivi en disant que le fait d'avoir la table à quatrième axe du HCN-6800 ouvre de nombreuses options, y compris la possibilité d'exécuter jusqu'à quatre pièces à la fois sur deux montages de pierre tombale. Pour automatiser davantage l'usinage des têtes OHC, ses routines de palpage éliminent toute incertitude de l'opérateur concernant le positionnement et l'identification des montages.

En exécutant la routine de sondage de Robinson, le HCN-6800 vérifie la présence d'une pièce dans l'une ou l'autre des quatre positions de montage. Une fois qu'elle détecte une pièce, la machine exécute une autre macro de sonde tactile pour déterminer quelles familles de têtes sont fixées sur la pierre tombale, qu'il s'agisse d'un Ford 3,5 L EcoBoost, d'un Triton 3 soupapes ou de tout autre moteur de modèle récent produit par JASPER.

Ensuite, la machine sélectionne le programme approprié au type de tête, détermine la quantité de stock dans l'alésage et la compense en termes de vitesses d'usinage et d'avances. Cette capacité est particulièrement utile car JASPER n'exécute pas de lots et peut avoir de nombreuses variations aléatoires parmi les têtes qu'il traite sur le HCN-6800.

« Nous avons besoin de machines polyvalentes et capables de gérer les culasses OHC de plusieurs types de moteurs ainsi que toutes leurs variantes incluses qui peuvent être en production à tout moment », a déclaré Robinson. « Le HCN-6800 nous permet de traiter plus de pièces plus rapidement, de sorte que nos autres services de reconditionnement n'attendent plus les têtes OHC. »

Les tolérances des pièces et les finitions de surface sont extrêmement critiques pour les performances et la longévité d'un moteur reconditionné JASPER. Grâce à la rigidité et au contrôle MAZATROL SmoothG hautement performant de son HCN-6800, JASPER peut régler la machine en fonction des vibrations pendant la coupe, augmentant ainsi la capacité de la machine à maintenir des tolérances constantes.

« Le HCN-6800 facilite vraiment mon travail en termes de contrôle qualité, principalement en raison de sa grande précision et de sa répétabilité », a déclaré Taylor Friend, capitaine du contrôle qualité chez Jasper Engines and Transmissions. « Certaines des tolérances que nous devons respecter sont bien inférieures à 0,001 », et nos machines précédentes produisaient beaucoup de pièces rejetées. « De plus, le Mazak nous permet de suivre notre production de pièces. »

Un ami a poursuivi : « Au fil des années, nos tolérances se sont considérablement resserrées, nous laissant moins de marge d'erreur dans nos processus de production. Plus particulièrement en termes d'opérations d'usinage, notamment en ce qui concerne le maintien de jeux de pièces spécifiques, de finitions de surface, de rondeur et d'exigences de forme générale. Tout cela signifie que nous avons dû continuellement améliorer notre équipement, et Mazak fournit toujours la vitesse, la fiabilité et la précision dont nous avons besoin.