| Palletgrootte | 320 mm × 320 mm |

| Max. Spilsnelheid | 45000 min - 1 |

| Max. werkstukgrootte | Φ400 mm × 300 mm |

5-assige bewerkingscentra

UD-400/5X

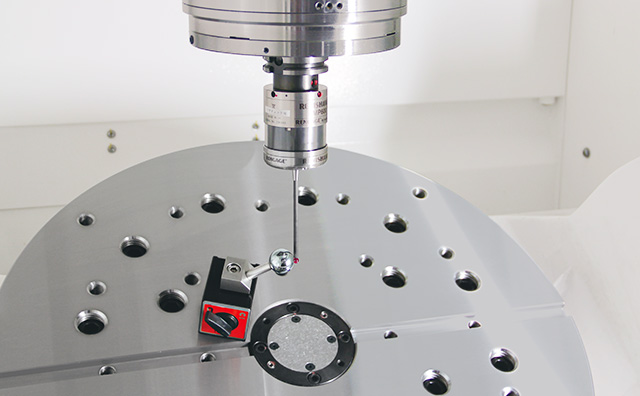

Zeer nauwkeurig 5-assig bewerkingscentrum voor matrijs- en precisiebewerking

Ontworpen voor hoge snelheid micro precisie en matrijs bewerking

Volledig symmetrische dubbele kolomstructuur, minerale gegoten basis en kolom, 45.000 min -1 hoge snelheid spil met kernkoeling om warmteontwikkeling en trillingen te voorkomen. Geschikt voor langdurige, stabiele ultraprecisie bewerking.

CNC / software technologieën ontwikkeld voor het op hoge snelheid bewerken van matrijzen en matrijzen, vooral op het gebied van vrije vorm bewerking. De functies samen maken een hoge productiviteit en een uitstekende bewerkte oppervlaktekwaliteit mogelijk.

Voordelen van 5-assige bewerkingscentra in matrijsbewerking en precisiebewerking

Procesintegratie

De UD-400/5X is in staat om meerdere oppervlakken continu te bewerken en oppervlakken in vrije vorm te bewerken door gelijktijdige 5-assige besturing, zonder de noodzaak om de opstelling te wijzigen.

Door meerdere processen te integreren in één enkele klemming kunnen productiedoorlooptijd en instelfouten worden verminderd.

Verminderde gereedschapslengte

Bij het bewerken van bijna verticale gebieden met gereedschappen met een kleine diameter, vereisen 3-assige machines lange gereedschappen, waardoor bewerkingsomstandigheden zoals voeding worden beperkt. De UD-400/5X heeft een gekantelde tafel en een korte gereedschapslengte voor stabiele bewerking. Hierdoor kan de machine optimaal functioneren.

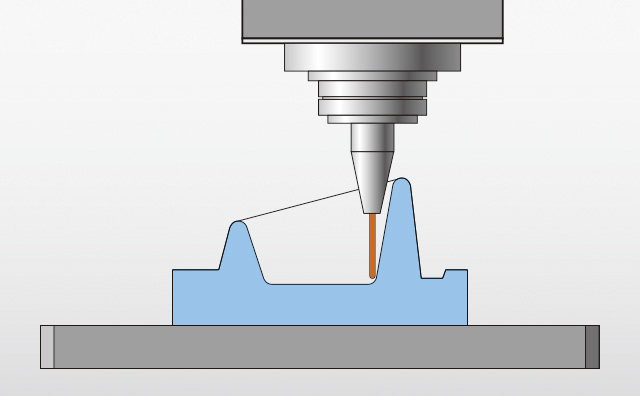

Verbeterde oppervlaktekwaliteit

De perifere snelheid van het uiteinde van de bolfrees is altijd nul en het verticaal bewerken van een vlak oppervlak op een 3-assige machine zal de nauwkeurigheid van het bewerkte oppervlak verminderen. Anderzijds kan de UD-400/5X het werkstuk kantelen om bewerking mogelijk te maken in gebieden waar de perifere snelheid van het gereedschap hoog is, waardoor de kwaliteit van het bewerkte oppervlak wordt verbeterd en een stabiele oppervlaktenauwkeurigheid wordt gegarandeerd.

3-assige bewerkingscentra

UD-400/5X

Machinebouw voor uiterst nauwkeurige bewerking

Hoge snelheid 45000 min - 1 spil voor ultra-precisie bewerking

| Spilsnelheid | 45000 min - 1 |

| Vermogen [40% ED] | 13,8 kW (18,5 PK) |

| Koppel [40% ED] | 6.9 N.m. |

| Gereedschapsopname | HSK-E40 |

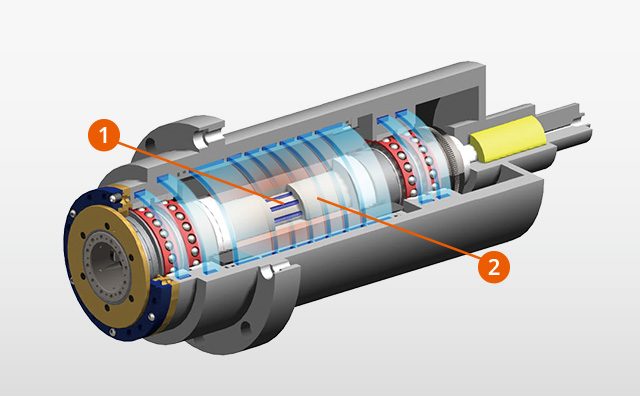

Ingebouwde spilmotor

Het geïntegreerde spil- / motorontwerp kan trillingen tijdens gebruik op hoge snelheid minimaliseren om uitzonderlijke oppervlakteafwerkingen en een maximale standtijd te garanderen.

Kernkoeling spil

Temperatuurgeregelde koelolie circuleert door de spilkern en behuizing om een stabiele bewerkingsnauwkeurigheid te garanderen over langere perioden van werken tegen hoge snelheid.

1: Spilcentrumkoeling 2: Koeling van de behuizing

Mineraal gegoten

Hoog dempende minerale gietstukken worden gebruikt voor de basis en kolom. Trillingen worden onderdrukt, zelfs bij gebruik op hoge snelheid.

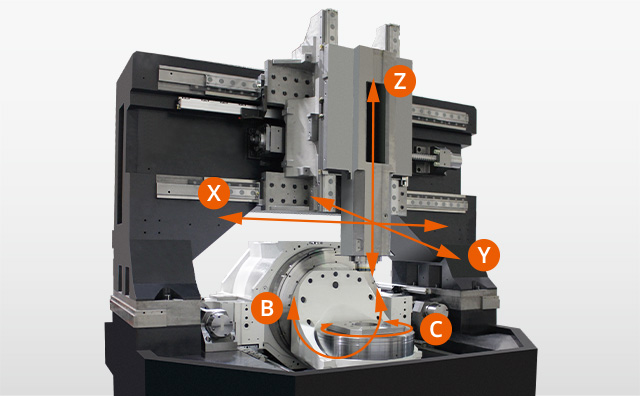

Schaalterugkoppeling met hoge nauwkeurigheid

Schaalterugkoppeling met hoge nauwkeurigheid is toegepast op de X-, Y-, Z-, B- en C-as.

Door de absolute positie te detecteren, kan een hogere nauwkeurigheidsbewerking tijdens thermische uitzetting worden uitgevoerd.

Direct drive motor gebruikt door B-, C-as

Direct drive motoren worden gebruikt voor de B- en C-as.

Omdat dit aandrijfsystemen met riemen en tandwielen elimineert, is er geen sprake van trillingen, warmteontwikkeling en speling, is een zeer nauwkeurige bewerking gegarandeerd.

Hoge nauwkeurigheid

MAZACHECK: Tuning van 5-assen

Om de nauwkeurigheid van de machine te verbeteren, worden uitlijn- en kantelfouten van rotatieassen eenvoudig en automatisch gemeten en gecompenseerd op een eenvoudig te begrijpen bedieningsscherm. Naast het compenseren van positieafwijkingen parallel aan de lineaire as, kan ook hoekafwijking als gevolg van de kantelrichting worden gecorrigeerd.

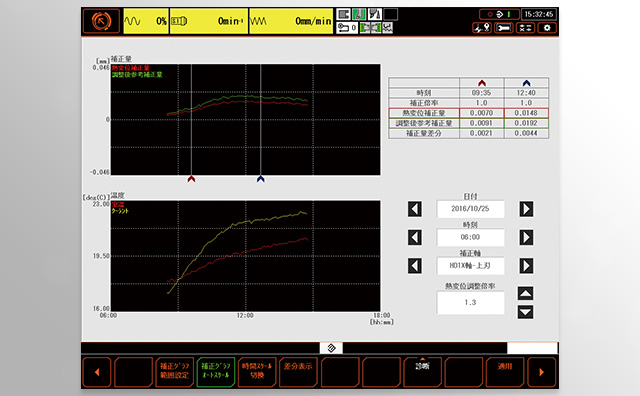

THERMAL SHIELD: Warmteverplaatsingsregeling

THERMAL SHIELD is een automatisch compensatiesysteem voor kamertemperatuurveranderingen, waarmee een verbeterde nauwkeurigheid van de continue bewerking wordt gerealiseerd. MAZAK heeft uitgebreide tests uitgevoerd in verschillende omgevingen in een temperatuurgestuurde ruimte en heeft de resultaten gebruikt om een regelsysteem te ontwikkelen dat automatisch temperatuurveranderingen in het bewerkingsgebied compenseert.

Een stabiele bewerkingsnauwkeurigheid kan over een lange periode worden verkregen zonder problemen met tegenmaatregelen tegen thermische verplaatsing.