| Alésage de broche | ø76 mm |

| Taille du mandrin | 8” |

| Diamètre d’usinage max. | ø 320 mm |

| Longueur d’usinage max. | 860 mm |

Centres de tournage CNC

HQR NEO

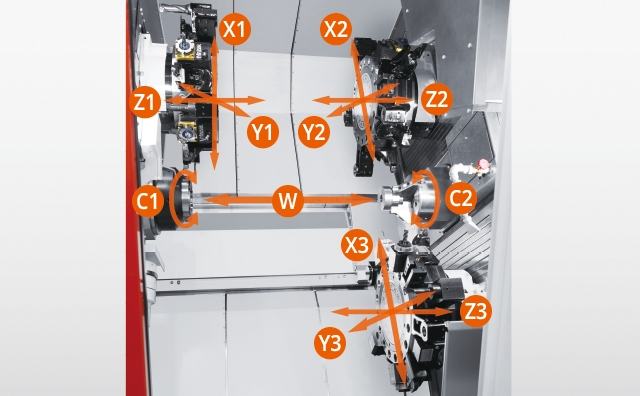

- Construction de machine à 3 tourelles / 2 broches pour des temps de cycle plus rapides

- Capacité de la tige jusqu'à Φ102 mm (en option)

- Système d'automatisation pour diverses applications, du mandrin à l'arbre des pièces

- Le système CNC MAZATROL SmoothG3 pour un usinage hautement efficace avec 3 tourelles

Construction de la machine pour une durée de cycle considérablement réduite

La structure unique de la machine à 3 tourelles / 2 broches effectue l'usinage simultané de deux pièces tout en maintenant une coupe équilibrée à l'aide des tourelles supérieure et inférieure.

Dans les pièces où il existe une différence de quantités d'usinage entre la première et la deuxième opération, notre machine obtient une amélioration significative de la productivité même par rapport à un centre de tournage CNC à 2 tourelles / 2 broches.

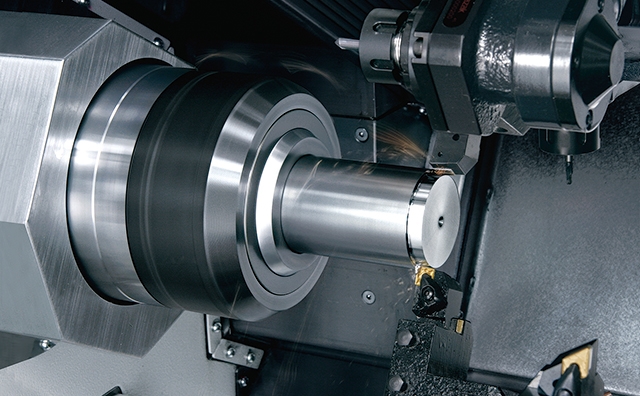

Capacité en barres

Étant donné que la broche principale et la deuxième broche sont toutes deux dotées de grands alésages de broche, une large gamme de barres peut être usinée.

| Modèle de machine | Broche principale | Broche secondaire |

| HQR-200/3 NEO | ø 65 mm | ø 65 mm |

| Φ102 mm* | ø 65 mm | |

| HQR-250/3 NEO | ø 80 mm | ø 65 mm |

| Φ80 mm* |

* Facultatif

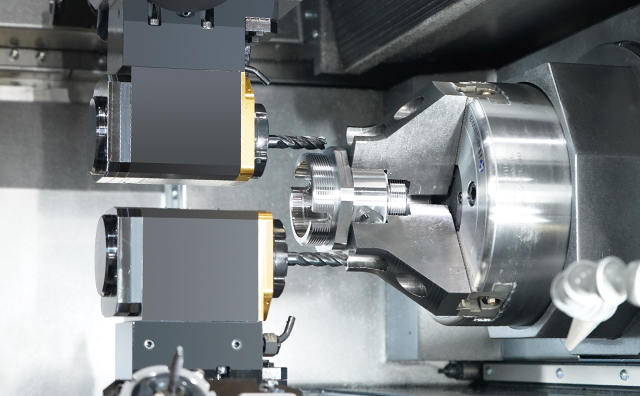

Recherchez une productivité encore plus élevée grâce à l'automatisation

Une variété de systèmes d'automatisation tels que des embarreurs, des déchargeurs de pièces et des robots sont disponibles en option pour prendre en charge un fonctionnement automatique à long terme.

Embarreur et déchargeur de pièces

Fonctionnement efficace depuis la barre jusqu'à la pièce finie. En utilisant un déchargeur de pièces au lieu du récupérateur de pièces automobiles, la pièce est retirée de la machine sans endommager la surface finie de haute qualité.

- Étape 1

- Étape 2

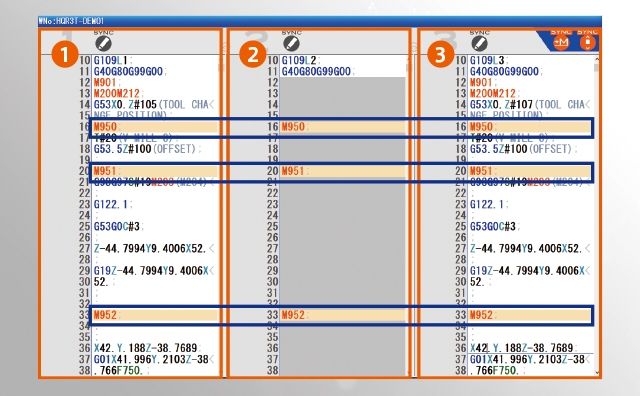

Système CNC MAZATROL SmoothG3

Système CNC 4 axes simultanés

- La conception de l'écran qui tire parti du fonctionnement tactile accélère les tâches telles que la programmation et l'édition.

L'écran dédié à 3 tourelles prend en charge les usinages complexes.

- Les mouvements complexes des trois tourelles sont pris en charge par diverses fonctions de contrôle des interférences pour garantir un fonctionnement sûr.

Interface pour une meilleure convivialité

Grand écran tactile pour une utilisation intuitive

Usinage très efficace grâce à des fonctions spéciales d'affichage et d'assistance pour les 3 têtes de tourelle

L'affichage divisé en trois colonnes permet de confirmer facilement le fonctionnement de chaque tourelle. L'écran de programmation EIA/ISO affiche les positions de commande en attente côte à côte, permettant une édition intuitive et facile du programme.

Diverses fonctions de contrôle de programme

Les contrôles de programme sont également difficiles sur les machines à 3 tourelles en raison de la complexité des mouvements de la tourelle, ce qui rend difficile le maintien de la synchronisation des tourelles individuelles.

Ces fonctions prennent en charge la vérification du programme sans perturber la synchronisation des tourelles.

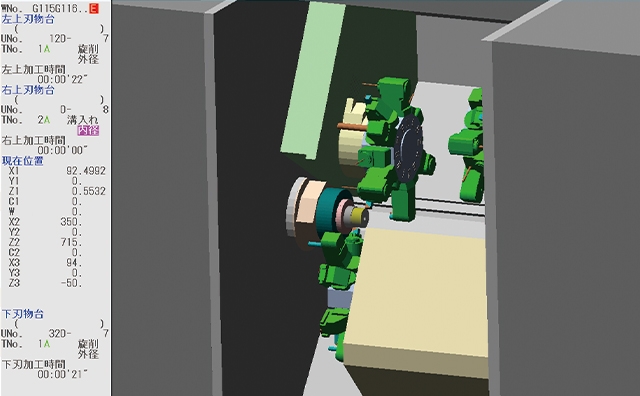

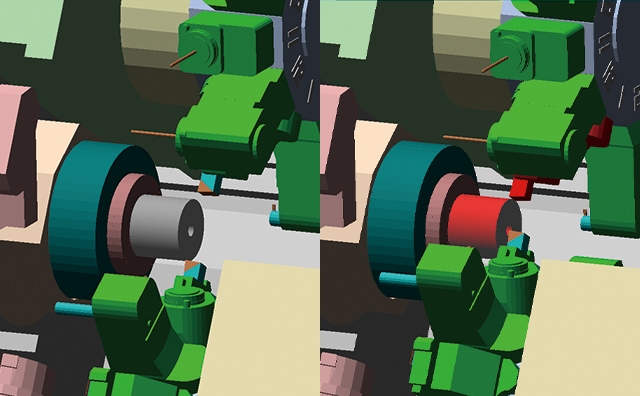

Usinage virtuel

Une simulation précise dans le même environnement d'exploitation que la machine nous permet de vérifier à l'avance la forme de l'usinage et les interférences.

Cela permet des opérations hautement productives dès la première pièce de production.

Bouclier de sécurité

Même lorsque les axes sont déplacés manuellement pendant le travail de configuration, le modèle 3D sur l'écran CN vérifie les interférences et alerte l'opérateur pour éviter toute interférence avec la machine.

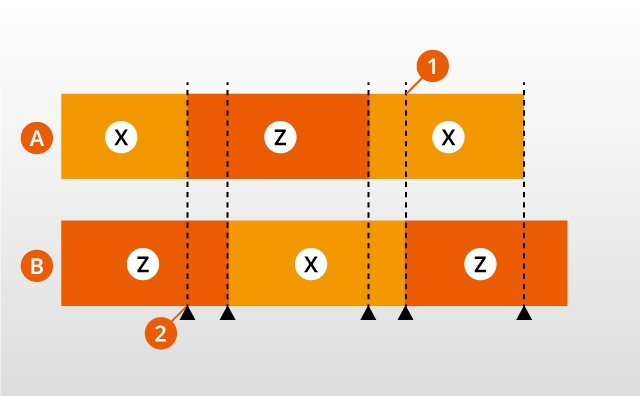

Fonctionnement inter-réseau en bloc unique

Lorsqu'une tourelle termine un processus, toutes les tourelles en fonctionnement s'arrêtent simultanément, même si la fin du bloc diffère pour chaque tourelle.

Ce fonctionnement monobloc inter-réseau assure la synchronisation entre les tourelles, évitant ainsi les interférences et augmentant les temps d'arrêt causés par un mauvais alignement du programme.

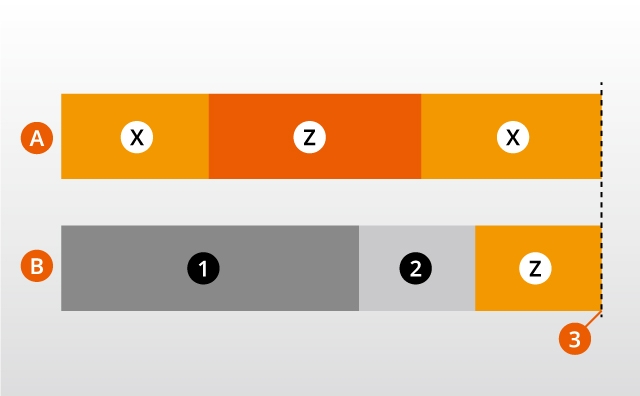

Avec fonctionnement monobloc inter-réseau

UN: Tête de tourelle A

B Tourelle B

1 Lorsque l'avance de l'axe X de la tourelle B atteint ▲, la tourelle A s'arrête également.

2 Lorsque l'avance de l'axe X de la tourelle A atteint ▲, la tourelle B s'arrête également.

▲: Arrêt de l'opération

Sans Inter-réseau uniquement fonctionnement en bloc

UN: Tête de tourelle A

B Tourelle B

▲: Arrêt de l'opération

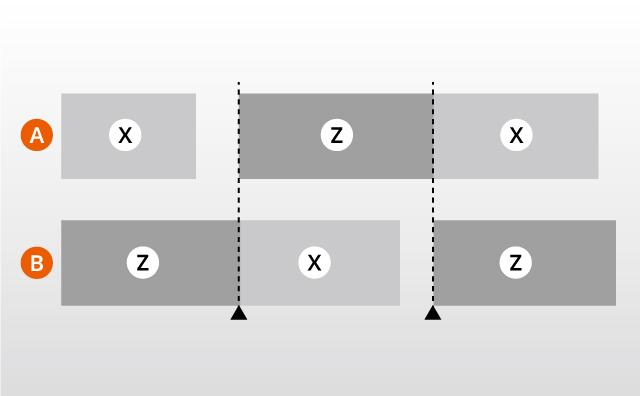

Annuler le fonctionnement synchronisé

La fonction Override, qui règle le temps de traitement du programme, agit non seulement sur le temps de fonctionnement de la tourelle, mais aussi sur le temps de veille, ce qui permet au programme de se dérouler sans perturber la synchronisation entre les tourelles. Cela permet d'effectuer des contrôles très précis des interférences.

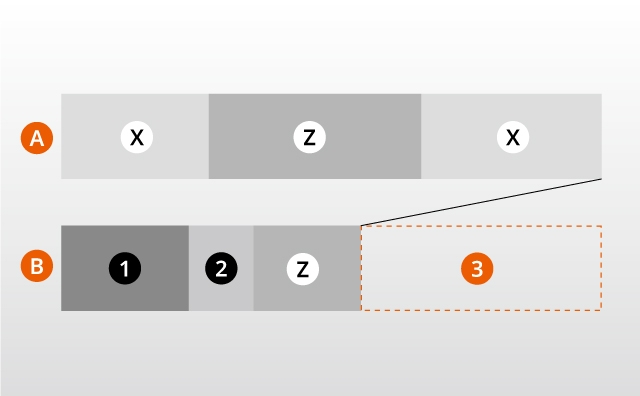

Avec fonctionnement synchronisé Override (50 %)

UN: Tête de tourelle A

B Tourelle B

1 Durée de veille (temps de veille)

2 Fonctions de support

3: Aucun décalage de programme

Sans opération synchronisée Override (50%)

UN: Tête de tourelle A

B Tourelle B

1 Temps de veille (temps de veille) Aucun changement de temps

2 Fonctions de support

3: Un désalignement du programme s'est produit

Fonctionnement manuel de la poignée à impulsion

Le programme d'usinage peut être exécuté à n'importe quelle vitesse en tournant le volant du système CNC à la main. La position d'approche et les points où des interférences sont susceptibles de se produire peuvent être soigneusement vérifiés.

HQR-200/3 NEO

HQR-250/3 NEO

| Alésage de broche | Φ91 mm |

| Taille du mandrin | 10″ |

| Diamètre d’usinage max. | ø 320 mm |

| Longueur d’usinage max. | 860 mm |