| Max. Schneidformat (Rundprofil) | Φ 406 mm |

| Max. Schneidformat (Quadratprofil) | 305 mm × 305 mm |

| Max. Werkstücklänge (Beladeseite) | 6.180 mm* ~ 15.180 mm* |

| Laserleistung | 5,0 kW |

Laserschneidmaschinen

FG-400 NEO

- Kontinuierliche automatische Bearbeitung von langen Rohren und Profilteilen in einer einzigen Maschine

- Der 3D-Schneidkopf schneidet und verbindet komplexe Formen mit hoher Genauigkeit

- Hochgeschwindigkeitsbearbeitung mit energieeffizientem Faserlaser

- SmoothTube CNC-Steuerung

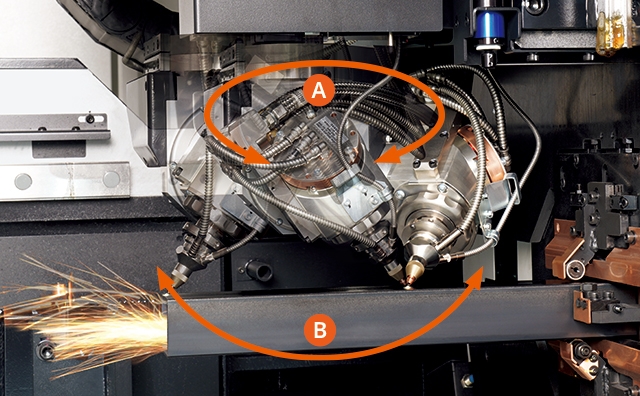

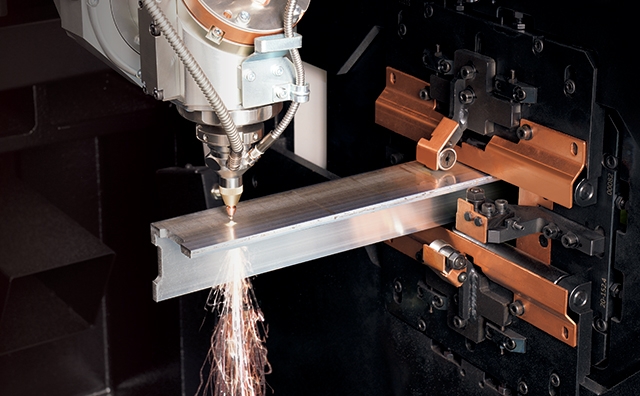

Hochgenaues Schneiden mit 3D-Laserkopf

Schneidet und verbindet ein breites Spektrum an Materialien und komplexen Formen

Der 3D-Laserkopf bearbeitet Materialien aus verschiedenen Winkeln und Richtungen. L-, H- und I-Träger sowie U-Profile können ebenso bearbeitet werden wie runde und quadratische Rohre.

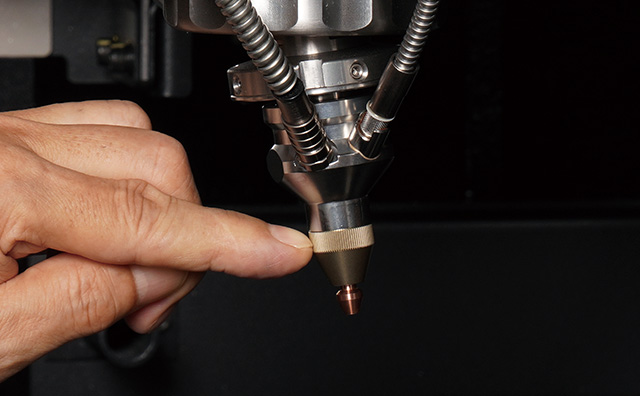

Schneidkopf mit Kollisionsschutz

Im unwahrscheinlichen Fall einer Kollision des Schneidkopf mit dem Material werden Schäden durch die neigbare Spitze des Schneidkopfs minimiert.

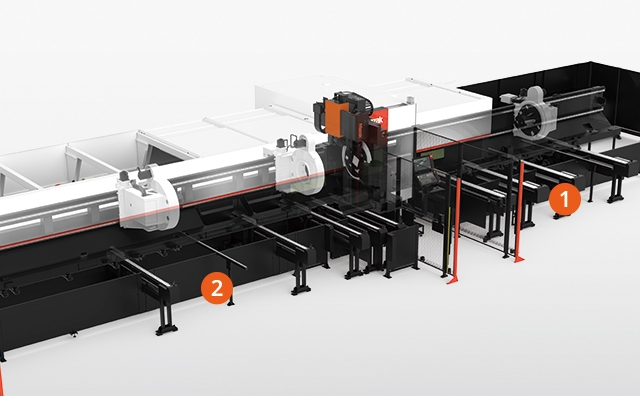

Alle Schneidverfahren in einer Maschine

Automatisches Laden von Teilen und Entladen der fertigen Werkstücke

- 1: Automatisches Be- und entladen langer Materialien von der Ladestation

- 2: Automatisches Entladen der fertigen Teile von der Entladestation

Hohe Vorschubgeschwindigkeit reduziert die Bearbeitungszeit drastisch

| FG-400 NEO | |

|---|---|

| X-Achse | 60 m/min |

| Y-Achse | 36 m/min |

| Z-Achse | 30 m/min |

| C-Achse | 17.400 °/min |

Hochpräzises Schneiden bei minimalen Vibrationen.

Vier Spannfutter bewegen und rotieren gleichzeitig, um Materialverformungen zu vermeiden. Verschiedene Stützen dämpfen Vibrationen und ermöglichen hochpräzises Schneiden.

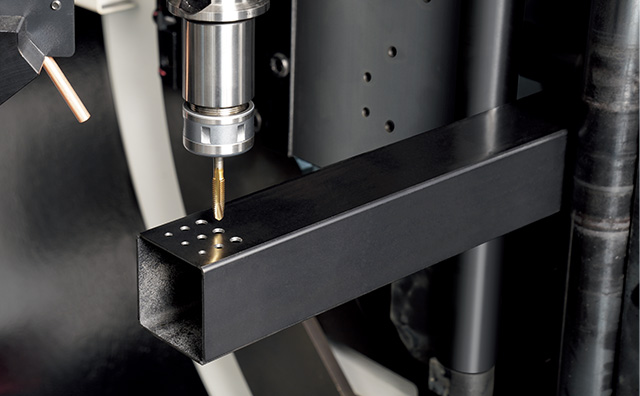

Gewindeschneiden von langen Materialien mit derselben Maschine

Optionales Gewindeschneiden ist durch die Anbringung einer Gewindeinheit möglich. Die FG-400 NEO kann bis zu M16 aufnehmen.

Vorzüge der Prozessintegration

Alle Prozesse vom Material bis zum fertigen Produkt, einschließlich Transport, Schneiden, Fasenschneiden, Bohren, Gewindeschneiden und Stanzen, werden auf einer einzigen Maschine ausgeführt. Unsere Laserschneidmaschinen optimieren Produktionsprozesse und Leistung und bieten zahlreiche Vorteile, darunter die Reduzierung von Maschineneinrichtungszeiten, Produktionsdurchlaufzeiten, Lagerbeständen, der Anzahl an Maschinen, Spannvorrichtungen, Bedienern und benötigter Stellfläche – bei gleichzeitig höherer Präzision.

Höhere Effizienz mit hochwertigem Faserlaser

Die fortschrittliche Technologie des Faserlasers sorgt für eine höhere Produktivität und eine höhere Effizienz

Kann eine Vielzahl von Materialien bearbeiten, einschließlich hochreflektierender Materialien

Der Faserlaser ermöglicht das Hochgeschwindigkeitsschneiden von Baustahl, der mit CO2-Laserschneidmaschinen schwer zu bearbeiten ist. Er schneidet auch hochreflektierende Materialien wie Aluminium, Kupfer und Messing stabil.

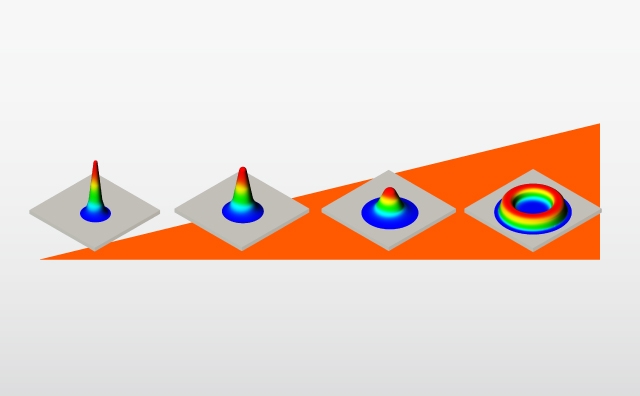

Funktion Strahldurchmesser / Variabler Strahlmodus*

Die Strahlformungstechnologie passt automatisch den Durchmesser des Laserstrahls an das jeweilige Material und die Materialstärke an, wo die Energiedichte des Laserstrahls konzentriert ist. Zusammen verbessern diese Funktionen die Schnittgeschwindigkeit und die Schnittqualität für eine Vielzahl von Materialien.

Verschiedene optionale Funktionen für hohe Präzision und hohe Produktivität stehen zur Verfügung

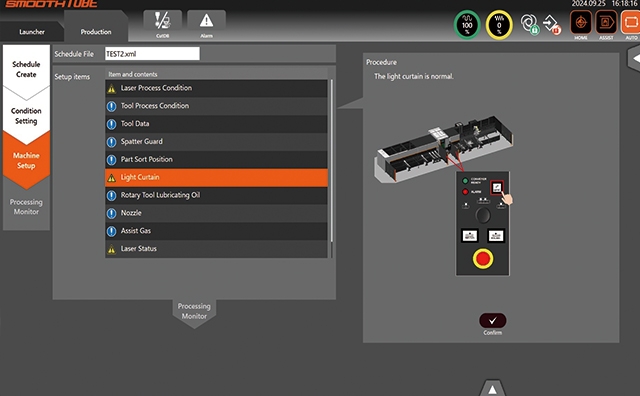

SmoothTube, eine neue innovative CNC-Steuerung für die Bearbeiten von Rohren

Neue grafische Benutzeroberfläche, die speziell für die Bearbeitung von Rohren entwickelt wurde, gewährleistet eine mühelose Bedienung - Ausgestattet mit einem dualen Touch-Bedienfeld mit großem 21,5" Bildschirm. Der Ablauf von der Vorbereitung bis zur Verarbeitung wird auf einem Bildschirm angezeigt. Die Einstellungen für den geplanten Betrieb können problemlos geändert und die Nachbearbeitung mittels CNC-Steuerung angepasst werden.

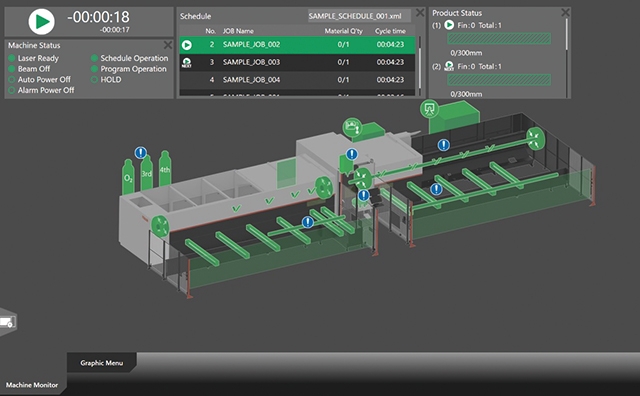

Oberer Bildschirm

Maschinenbildschirm und grafische Menüführung

Der Bildschirm an der Maschine bietet einen Überblick über die Maschine mittels 3D-Bildern und wichtigen Status-Updates, einschließlich des Status „Tür geöffnet/geschlossen“. Die grafische Menüführung unterstützt den Bediener durch einen einfachen Zugriff auf den Schneidkopf und das Betriebssystem der Maschine. Der Bearbeitungsstatus der Maschine wird ebenfalls angezeigt.

Unterer Bildschirm

Unterstützt den gesamten Bearbeitungsstatus

Der untere Bildschirm führt den Bediener während des gesamten Produktionsprozesses. Über die neu gestaltete Schnittstelle wird der gesamte Prozess effizient überwacht. Der Bediener kann die Einstellungen der geplanten Bearbeitungen ändern und sogar ausgewählte Teile problemlos auf der CNC-Steuerung neu anpassen.

* optional